2026年7月1日,被业界称为“史上最严电池安全令”的GB38031-2025《电动汽车用动力蓄电池安全要求》将正式强制执行。相较于旧标,新规直接将安全底线拉至“绝对安全”——从“热失控后留5分钟逃生时间”升级为“极端条件下不起火、不爆炸”,还新增150焦耳能量底部撞击测试、300次快充循环后短路测试等严苛项目,甚至要求2小时热扩散监测中所有点位温度不超60℃,烟气不得侵入乘员舱。行业测算显示,满足新规的电池系统成本将增加15%-20%,30%二线电池产能或因技术不达标被淘汰。这场安全大考中,核心突破口恰恰藏在关键防护材料的创新里,福建智为新材料的硅胶泡棉正成为车企的“破局利器”。

01

动力电池作为新能源汽车的“心脏”,其防护体系能否通过新规检验,直接决定车型生死。福建智为研发的硅胶泡棉,从热失控抑制、极端抗撞、长效稳定三大维度构建防护闭环,精准命中新规核心要求:

1.热失控阻断:

“不起火不爆炸”的核心防线

新规将热扩散测试的观察时间延长至2小时,且强制要求“无明火、无爆炸、烟气无害”,这对电池包的隔热阻燃能力提出颠覆性要求。智为陶瓷化硅胶泡棉给出了完美解决方案:常温下保持弹性可贴合电芯间隙,遇高温(≥300℃)则迅速瓷化形成致密坚硬的隔热层,能有效阻挡火焰蔓延和高温流体冲击,将热失控严格限制在单个电芯范围内。搭配专属隔热配方,可将热量传递速度降低80%以上,轻松满足“2小时控温≤60℃”的严苛标准,从材料层面杜绝热扩散风险。

2. 底部抗撞密封:

应对路面风险的“柔性铠甲”

针对新规新增的底部撞击测试(直径30mm钢球150焦耳能量冲击),传统金属防护方案会导致车身增重8%-10%,反而牺牲能效。智为硅胶泡棉可快速吸收撞击能量,减少对电池壳体的直接冲击,撞击后仍能保持结构完整性,满足“无泄漏、无破裂”的要求。同时其IPX8级防水性能与均匀泡孔设计,能紧密贴合电池包不规则结构,既阻隔雨水、尘埃侵入引发短路,又防止热失控时烟气渗入乘员舱,一举破解“防护与轻量化”的矛盾。

3. 快充循环适配:

保障长期安全的“稳定基石”

随着超快充技术普及,新规特别强化了“300次快充循环后短路测试”要求,直指电池衰减带来的安全隐患。智为硅胶泡棉具备-55℃至250℃的宽温域稳定性能,在电芯充放电反复膨胀收缩的过程中,能始终保持持久回弹力,有效降低铝塑膜破损风险。其优异的耐老化性可抵御电解液腐蚀,即使经历数百次快充循环,仍能维持密封与缓冲性能,延长电池使用寿命的同时,确保全程符合安全标准。

02

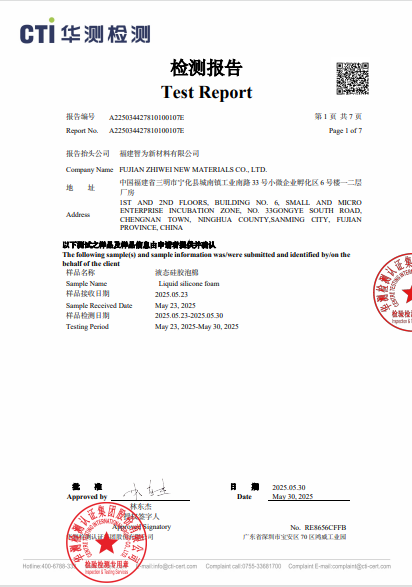

1. 合规无忧:

全系列产品通过UL94 V-0级阻燃认证,各项性能指标均精准匹配GB38031-2025及GB/T44500-2024等新规要求,提供完整检测报告,无需二次测试即可适配量产需求。

2. 成本可控:

相较于传统金属防护+多层隔热的复杂方案,智为硅胶泡棉以单层材料实现“密封+缓冲+隔热”三重功能,可使电池包减重10%以上,间接降低整车能耗,帮助车企平衡安全升级与成本压力。

3. 定制灵活:

依托福建本土研发中心,可根据车企技术路线、电池包结构差异,快速定制从厚度(0.7-30mm)、硬度(30-80 Shore A)到裁切形状的专属方案,支持样品交付,加速车型落地周期。

03

从“被动防御”到“主动阻隔”,GB38031-2025新规正在重塑新能源汽车产业的安全逻辑。福建智为新材料始终以新规为导向,将硅胶泡棉的材料特性与车企实际需求深度绑定,用本土化创新为行业提供“低成本、高性能”的安全解决方案。

你认为电池新规落地后,除了硅胶泡棉,还有哪些材料技术会迎来爆发?欢迎在评论区留言讨论!

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊