-

替代金属:比钢轻四分之三,轻松帮车减重30%以上。 -

叫板天价特种塑料:性能堪比“塑料黄金”PEEK,但价格只有它的1/5甚至1/15。

-01-

天赋异禀:

PPS 绝对战力爆表!

在新能源汽车这个高压化、轻量化、高安全,对材料提出极限挑战的考场里,

PPS,凭什么成为这个“天选之子”?

答案很简单:性价比碾压,性能还拉满。

▶ 显著的成本优势

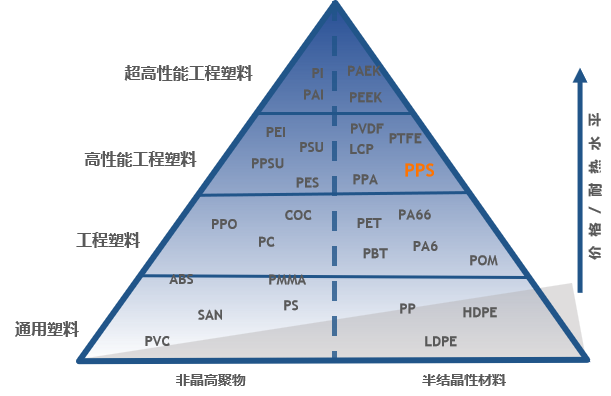

在特种工程塑料家族中,PPS堪称“性价比之王”。

对比PEEK:当前PPS材料价格区间为 2.8–6.6万元/吨,而高性能PEEK材料价格高达30~90万元/吨。

算下来,PPS成本仅为PEEK的1/15至1/5,但性能却只打了8~9折。

对比金属材料:PPS密度仅为 1.3–1.8 g/cm³,比铝合金轻一半,比钢轻四分之三。

通过“以塑代钢”,可实现 30%–67%的减重效果。

对比碳纤维复合材料:碳纤维价格通常在 80,000–150,000元/吨,而相比之下,PPS不仅便宜,还更好加工、更适合量产。

▶ 核心性能“拉满”

光便宜没用,关键还得能打。PPS的综合性能,几乎是为新能源车量身定做:

简单来说,它能同时扛住800V高压、1000℃火焰、电解液腐蚀与-40℃冷冲击,还能保持尺寸稳定、绝缘阻燃,并以塑代钢,帮助车企省下数亿元轻量化成本。

这样的“体质”,想不红都难。

就是与一众对手打擂台,PPS也总能笑到最后!

在“三电”系统的材料选型擂台上,我们找来了几款在性能区间、成本结构和应用场景上都与PPS高度重叠的工程塑料:PBT PPA/PA料 LCP。

一番较量后,你就能知道,为何最后胜出的总是PPS?

▶ PPS vs. PBT

一个“全能战士”,一个“经济适用男”

PBT——新能源车里用量最大的通用工程塑料之一,堪称“经济适用型选手”。

它价格亲民、流动性好、加工性强,复杂薄壁件也能轻松拿下。

但PBT的致命伤是:

❌ 怕酸——遇到锂电电解液或冷却液,性能迅速衰减;

❌ 怕水——易水解老化,时间一长就变脆;

❌ 耐热一般——长期使用温度不超过120℃,HDT仅约120℃;

❌ 依赖阻燃剂——长期使用还可能析出失效。

所以,PBT的确很适合成本敏感、工况温和的部件。但打“硬仗”(高压高温高腐蚀),还是得看耐热拉满、化学免疫、天生就自阻燃的PPS。

▶ PPS vs. PPA/PA料

一个稳如磐石,一个“见水就软”

PPA,不愧是“高温绝缘挑战者”。

在300℃的高温战场上,它确实有两把刷子:

✅ CTI值高,绝缘性能强;

✅ 耐热性略胜一筹;

✅ 韧性也好,适合承受振动或动态载荷的部件。

听起来很能打?别急——它跟PA料的致命伤一样,那就是:太“饥渴”。

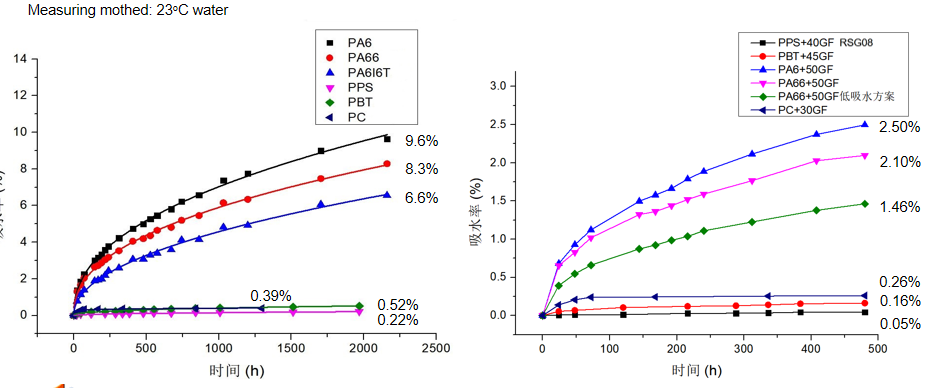

PPA的吸湿率高了3~5%,PA料的高达19%左右(而PPS仅0.03%)!

这意味着一旦进入湿热环境(比如南方雨季、冷却系统附近),PPA/PA料就会“喝饱水”,尺寸膨胀、性能波动,长期可靠性大打折扣。

尤其,PPA成本还更高(通常比PPS贵15%~30%)。

所以,在新能源汽车这个“又湿又热又腐蚀”的复杂环境里,还是那个不喝水、不变形、不掉链子的PPS更让人安心。

▶ PPS vs. LCP

一个全能主力,一个就是“精密脆皮的薄壁专家”

在800V高压平台追求“更小、更快、更高频”的战场上,LCP是少数能打的狠角色:

✅ 流动性逆天:能注塑 0.2mm以下 的超薄壁零件,复杂微结构轻松成型;

✅ 耐热拉满:HDT超300℃,高温下不变形;

✅ CTI值高,绝缘性能优异,适配高频高速信号传输。

但LCP的致命伤同样扎眼:

❌ 价格昂贵:原料约10–20万元/吨,是PPS的2–4倍;

❌ 各向异性严重:分子高度取向,导致收缩不均,尺寸难控;

❌ 又脆又不能焊:抗冲击差,无法超声波或激光焊接,完全不适合承力结构;

❌ 只能做“小零件”:一旦尺寸稍大,翘曲变形直接劝退。

所以,LCP虽“薄”得惊艳,但用错场景,轻则良率崩盘,重则安全隐患。

综上,相比较PBT的怕酸怕热,PPA/PA料的见水就飘,LCP的脆皮还昂贵,PPS几乎是碾压式的全能。

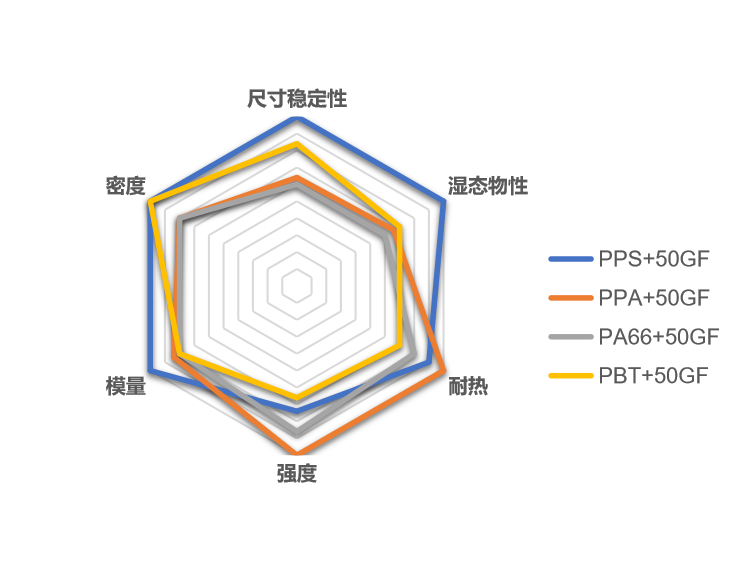

尤其,去掉脆皮LCP料,再将剩下的穿上“铠甲”——+50%玻纤增强改性后,你会发现,这些料的‘脾性’变得更加清晰了:

所以,回归选材的本质:在“不可能三角”中寻找最优解!

那么,在耐热、耐湿、尺寸稳定性、强度、刚性等六大维度上全面领跑,几无短板的PPS,无疑是那个平衡感最好的“优等生”。

-02-

进化之路:

PPS如何突破自身局限?

然而,即便如此全能。

在800V高压平台、热失控防护、轻量化结构等极端工况下,PPS依然面临三大严峻挑战:

❌ 一:韧性不足,存在脆性开裂风险的问题

缺口冲击强度低,在结构锐角或振动冲击下易发生脆断。

❌ 挑战二:长期热老化导致性能衰减的问题

在空气中200℃以上长期服役时,PPS分子链易发生氧化交联,导致材料变脆、韧性下降,影响全生命周期可靠性。

❌ 挑战三:各向异性引发翘曲变形的问题

玻纤改性后的PPS在注塑过程中玻纤取向,易导致不同方向收缩率差异显著,尤其在大型平板类零件(如电池端板、连接器壳体)中易出现翘曲,影响装配精度与密封性。

那么,如何破局?

锦湖日丽材先胜团队,材料攻城狮表示,这四大改性路径,可以让本就全能的PPS持续进化!

▶ 路径一:增强改性—更强、更稳、更轻

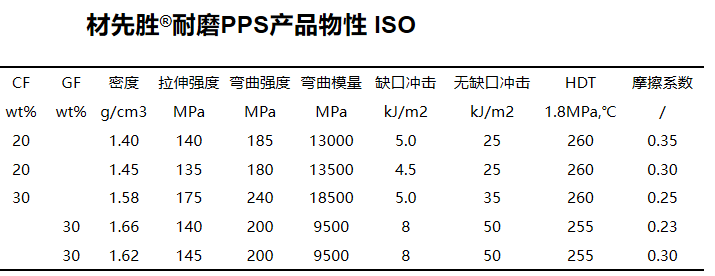

通过加入玻纤或碳纤或矿物填料或复合填充,大幅提升PPS的刚性、模量、尺寸稳定性等,尤其适合做电池支架、电机端盖这类对变形极其敏感的部件。

譬如,材先胜®PPS/GF料,在强度,模量均得到了大幅提高,材先胜®PPS/GM料的CLTE更接近金属,尺寸稳定性极好,更适用于高精度零件;

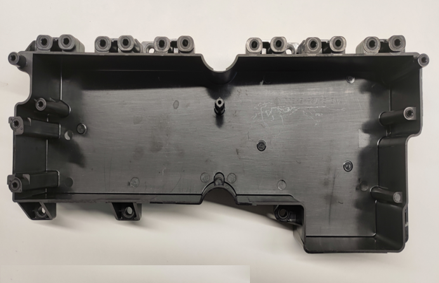

落地使用场景案例:

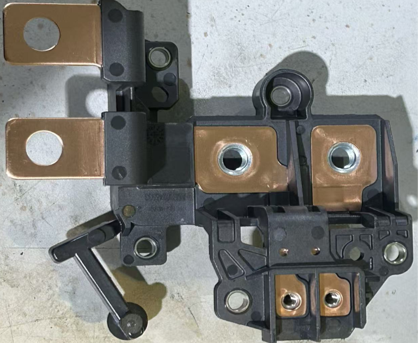

1-BMS壳体:使用料—材先胜®PPS/55%GF

核心性能优势:自熄性优异、结构强度高、成型飞边少、浮纤控制佳,外观质量稳定。

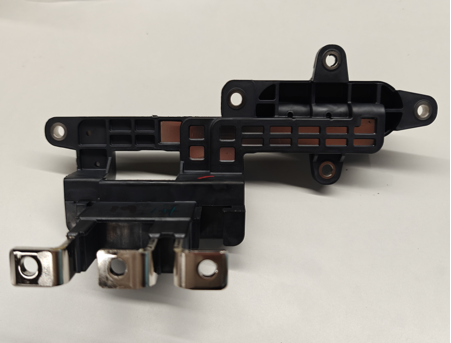

2-EV bus bar :材先胜®PPS/30%GF

核心性能优势:高尺寸稳定性、优异的金属嵌件结合力、高强度、UL94 V-0 阻燃等级,支持激光打标。

3-汇流排:材先胜®PPS/50%GM

核心性能优势:高尺寸稳定性、优异的金属嵌件结合力、高冲击性能,以及高强度。

▶ 路径二:增韧改性—让“硬汉”也能“柔情”

很多人觉得PPS“太硬容易裂”,但通过增韧改性,它的抗冲击能力可以提升好几倍。

譬如,材先胜®增韧改性PPS,就显著提升了缺口冲击强度;

落地使用场景案例:

电器外壳:材先胜® 增韧PPS/40%GF

核心性能优势:高尺寸稳定,高韧性,高冲击强度、平衡的材料刚性,以及超低浮纤的良外观。

▶ 路径三: 合金化—跨界融合,1+1>2

把PPS和其他工程塑料“混搭”,融合各自优势。

比如,PPS/PPO合金,保留了高强度的同时,可以降低密度,起到减重的目的。

PPS/PA66合金:在保留PPS耐化学性的同时,又引入PA的韧性,改善了PPS冲击差的缺陷。

▶ 路径四: 功能化改性—从“结构件”迈向“智能载体”

功能化改性后的PPS,就更“智能”了。

比如导热PPS可以用在需要散热又不能导电的地方;

导电PPS则能直接参与EMC屏蔽设计,省掉额外金属层。

耐磨PPS:可显著降低摩擦系数与磨损率,寿命远超普通工程塑料。

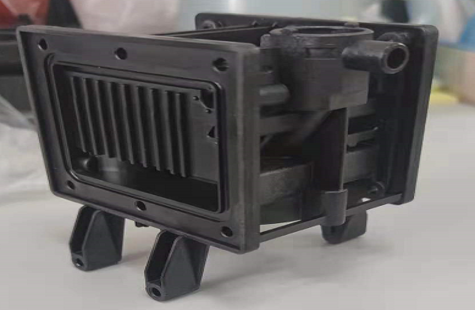

落地使用场景案例:

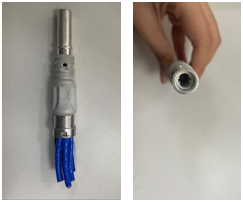

1-医疗器械丝杆螺母:材先胜® 耐磨PPS

核心性能优势有:超低的摩擦系数,高尺寸稳定,高韧性,高冲击强度。

2-超充充电枪部件:材先胜® 导热PPS

核心性能优势有:超高导热性,在 800A 大电流工况下温升 ≤ 50℃;兼具优异机械强度与电气绝缘性能,可替代金属;卓越耐冷却液性;V-0 阻燃性;优异的耐电压性,在 3 kV 电压下持续 60 秒不击穿。

不得不说,改性后的PPS,已从基础的结构件,进化成了能承担散热、导磁等功能的“智能载体”。

-03-

针对痛点:

PPS的实际落地表现?

当然,理论说再多,不如看实战。

那么,PPS在“三电”系统中,都在哪些关键的应用场景中,得到了落地实践呢?

场景一:800V高压连接器:绝缘性能的极限挑战

代表制件:过孔高压连接器、280高压连接器、绝缘子、外壳。

痛点: 800V平台带来快充优势,但也放大了材料缺陷:

高压互锁(HVIL)失效 → 整车断电;

CTI值不足 → 漏电起痕 → 短路起火;

吸湿膨胀 → 尺寸变化 → 密封失效(IP6K9K无法保证)。

传统工程塑料根本扛不住,PBT高温高湿下易碳化,PA吸水高,尺寸稳定性堪忧。

而,PPS却能凭高CTI值(600V)、和本征阻燃性(V-0级)和低吸水率(0.03%),坚守战线!

所以,市面上,PPS在800V高压连接器中的应用,也是成效显著:

PPS与金属屏蔽层的协同设计:在高压连接器中,PPS通常与金属屏蔽层(铜编织网或导电涂层)协同使用,实现IP6K9K防护与EMC屏蔽 。

例如,星坤控股的高压连接器采用PPS绝缘子+金属屏蔽层设计,既保证了绝缘性能,又实现了电磁屏蔽效果(屏蔽电阻<3mΩ) 。

PPS在高压连接器中的用量占比:在连接器外壳和端子中,PPS用量占比超过60%,而金属屏蔽层仅用于端子和外部防护,降低了整体成本。

场景二:电池系统:安全与耐腐蚀的双重保障

代表制件:电池上盖、电池框架、电池隔板、电池槽、电池连接器、电子端子

痛点:新能源电车“永不燃爆”新国标即将落地,但,普通塑料(如PA66)高温火焰易烧穿;金属材料导热快,重量重,且需额外防火涂层。

只有PPS本征阻燃,还能做到在极端高温火焰的连续燃烧下不烧穿。

安全性远超铝合金和普通塑料,更能为电池“热失控”兜底 。

所以,在实际应用案例中,也PPS在轻量化与安全性上的平衡:

譬如,

吉利汽车电池盒上盖案例:与纳磐合作开发的连续纤维增强PPS电池盒上盖,重量从18kg降至6kg,减重67%,耐火烧性能显著 。该技术与吉利汽车中央研究院共同荣获汽车界”奥斯卡”——铃轩奖 。

某头部车企电池箱体减重:采用纳磐连续纤维增强PPS热塑复材制成的电池箱体,在火烧实验中在1000℃的高温下持续耐烧30分钟未被烧穿,显著提升了电池包的安全性。

场景三:电驱系统—高温下的尺寸稳定与耐久性

代表制件:IGBT模块外壳、电机转子骨架、定子、旋转变压器

痛点:作为心脏一样存在的电驱系统,电机、电控长期处于180-220℃高温,浸泡在水-乙二醇冷却液或变速箱油中,还要承受高速旋转带来的剧烈振动,尤其该系统对材料的精度要求极高。

在这样的极端工况下,普通工程塑料很快就会软化、溶胀或老化,根本招架不住;金属虽强,却也难以兼顾绝缘、轻量化与复杂结构成型。

但PPS,天生耐高温(长期220℃)、还低吸湿、高刚性、抗蠕、以及优异的耐化学品性,

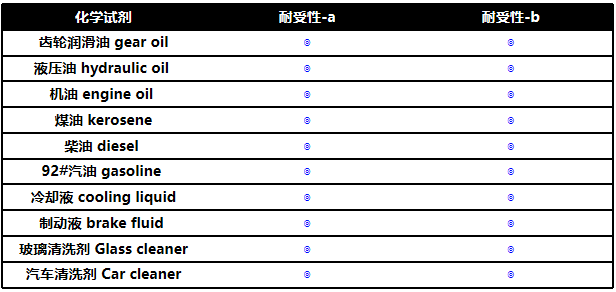

除了强氧化性的浓硫酸、浓硝酸、王水,其他试剂几乎奈何不了它。

让它成为IGBT电驱系统中模块外壳、电机转子骨架等关键部件的理想材料。

尤其,通过不同的改性(如高刚性、耐磨、导磁),PPS还能精准满足电驱系统各种苛刻需求。

譬如:

✅ 高玻纤增强PPS(40–50% GF)

弯曲模量 >12 GPa,热变形温度 >260℃,长期使用温度达200–220℃,可广泛用于电机端盖、转子支架等高刚性结构件,确保高速运转下不变形、不松动。

✅ 耐磨PPS

通过 PPS 复配玻纤 / 碳纤 + PTFE,可大大优化零件的摩擦磨损性能,耐磨性远优于PA、PBT等材料,特别适用用在高温、低润滑,与金属对磨,或需要与水/化学液接触的环境。

✅ 导磁PPS(如NAPO PPS-PMX01)

通过复合高纯度铁氧体,实现高磁通量(2.75–2.9 Wb/m²)与高矫顽力(2.3–2.6 T),显著优于传统环氧+铁粉方案(磁通量仅1.5–2.0 Wb/m²)。虽不能替代硅钢片作为主磁路,但在槽楔、磁性支架等辅助磁路中,可有效引导磁通、减少涡流损耗。

实测显示:在CLTC工况下,系统效率提升约 0.26% —— 别小看这1%的提升,对一辆700km续航车型,意味着多跑近2公里,且无需增加电池、不牺牲空间,也不抬高成本。

✅ 导热PPS:局部散热的新思路

用于IGBT模块外壳或定子端部支架时,导热PPS(导热系数达2–3 W/m·K)可在保持电绝缘的前提下,将局部热点热量快速导出,降低芯片温升,延长功率器件寿命。

✅ 增韧PPS/GF:守护“神经末梢”

用于旋转变压器骨架等振动敏感件,缺口冲击强度提升3倍以上,在-40℃冷启动到200℃高温循环的严苛条件下,仍能避免疲劳开裂,确保位置信号稳定,防止整车突发限扭。

从高性能到高价值,从“扛得住高温”到“帮电机多跑2公里”,PPS早已不只是工程塑料。

通过持续改性,它已经进化成一种兼具性能与成本优势的高价值材料,高端新能源车真正的“隐形竞争力”。

超大的屏幕、智能的驾驶、震撼的音响。。。这些看得见的高科技,纵然很酷!

但,一辆能陪伴你数十年、守护你全家安全的车,更值得信赖!

而这份深层的“安全感”,正来自像PPS这样的“隐形守护者”:

▪在800V高压下绝不漏电的连接器;

▪在1000℃火焰中坚持30分钟不穿孔的电池盖;

▪在日复一日的振动、腐蚀、冷热交替中,始终不变形、不老化的结构件。

它们不声不响,却扛下了最严苛的考验。

这才是真正值得炫的技!

为了更好促进行业人士交流,艾邦搭建有锂电池产业微信群,涉及正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。想了解锂电更多相关信息,欢迎各位关注本公众号,后续可第一时间获取相关资讯!

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

议题安排

|

序号 |

初拟议题 |

|

1 |

新国标GB 38031-2025下,电池包关键复合材料解决方案 |

|

2 |

生物基复合材料(如PA56)的减碳优势与电池包轻量化应用 |

|

3 |

芳纶、碳纤维在电池包中的高性能化:抗冲击与防火屏障设计 |

|

4 |

SMC/HP-RTM/LFT-D等主流工艺对比:效率、成本与精度平衡之道 |

|

5 |

模具标准化(GB/T 45677-2025)对电池包上盖复合材料成型质量的影响 |

|

6 |

复合材料电池包结构功能一体化设计 |

|

7 |

复合材料电池包全生命周期成本分析 |

|

8 |

复合材料电池包回收体系构建 |

|

9 |

复合材料电池包市场发展趋势 |

|

10 |

eVTOL、储能系统对电池包复合材料的高安全、轻量化需求 |

|

11 |

新国标下电池包复合材料检测认证挑战 |

|

12 |

热塑性复合材料在电池包上的应用 |

|

13 |

热固性复合材料在电池包上的应用 |

|

14 |

脱模剂如何高效实现电池包脱模 |

|

15 |

如何选择合适的HP-RTM高压注射机助力复材电池包生产 |

|

16 |

超声波焊接设备在电池包生产中的应用 |

|

17 |

如何选用合适的阻燃剂、防火涂料 |

|

18 |

注塑模压设备如何高效助力电池包生产 |

|

19 |

复合材料电池包自动化产线中的AI视觉与机器人柔性装配技术 |

|

20 |

电磁屏蔽型复合材料在电池包中的应用 |

报名方式

报名方式一:请加微信并发名片报名

艾果儿18312560351(同微信)

邮箱:ab008@aibang.com

报名方式二:扫码报名

识别二维码进入报名页面

或复制报名链接,浏览器打开:

https://www.aibang360.com/m/100282?ref=172672

阅读原文,即可报名

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊