近日,线束巨头莱尼推出了一种用于高压电池的电芯连接系统(CCS),采用先进的键合线取代传统的表面贴装(SMD)熔断器,同时充当电导体和熔丝保护装置,这种双重功能消除了对独立熔丝组件的需求,简化了电池模块的电气架构,在提升了电气可靠性的同时,显著降低了组件重量及整体系统成本。

那么,引线键合技术是怎么应用于CCS集成母排上的呢?我们来看一下:

引线键合技术在电池连接上的应用

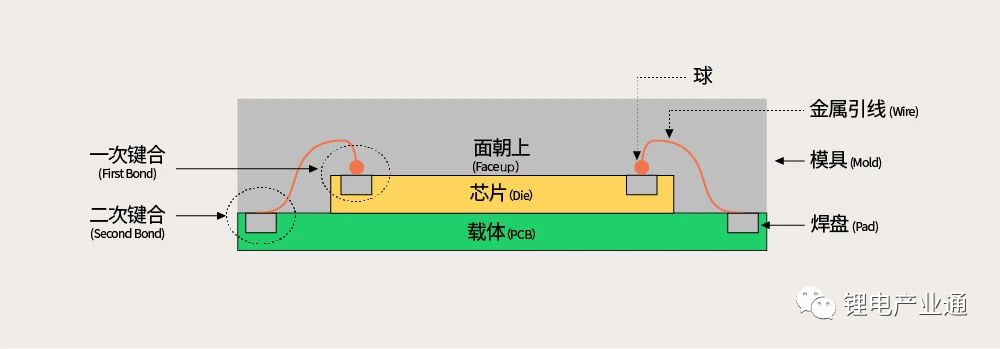

图 引线键合的结构(载体为印刷电路板(PCB)时)

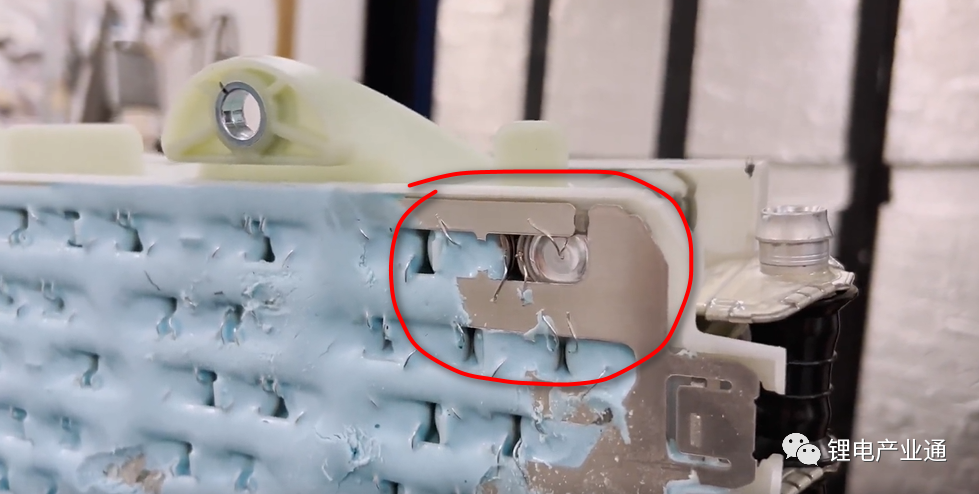

引线键合技术自20 世纪 70 年代以来广泛应用于微电子和电力电子行业,现在也在不断发展的电动汽车行业有了新应用,例如单体电池与汇流排的连接,早期的应用案例就是2006年特斯拉率先使用铝丝键合技术实现18650电芯成组,除了实现电芯串并联外,该键合铝丝还可在电池过流情况下充当保险丝,起到熔断保护的作用,确保电池的安全性和稳定性。

图 Model 3/Y的铝丝键合工艺,来源于新能源汽车动力电池

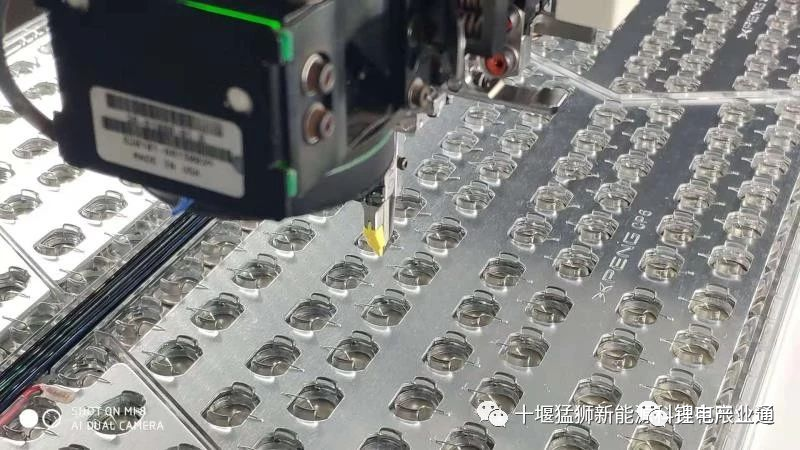

除了特斯拉外,国内也有不少电池厂引进了这项技术,例如宁波利维能、十堰猛狮等。资料显示,小鹏G3所用的电池也是采用铝丝键合技术。

图 引线键合技术应用于电池组连接,来源十堰猛狮科技

7、引线键合工艺成熟,成本较低,且工艺过程非常灵活。

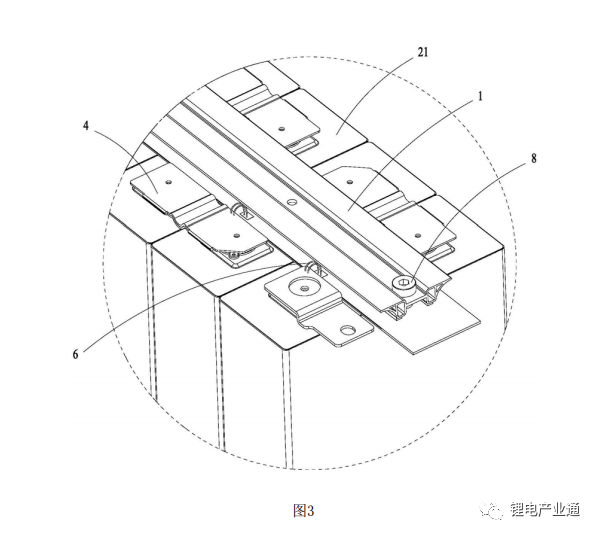

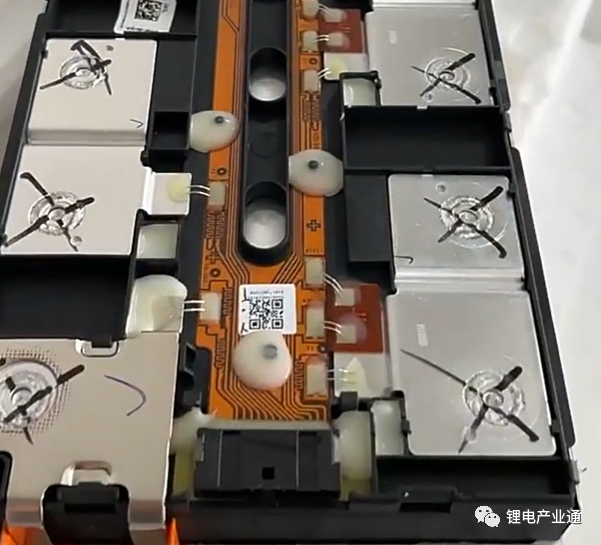

铝丝键合技术在电池组生产用的应用,除了电芯与汇流排的连接外,还可用于CCS集成母排采样连接。

键合技术在CCS集成母排上的应用,主要是指通过铝丝或铝带将FPC/PCB和铝巴通过键合工艺连接,实现对各单体电池的电压采样。其中,铝丝或铝带的两端分别与FPC上的焊盘和电连接片进行键合,键合铝丝/铝带呈拱形结构,过渡缓和,可避免出现应力集中而易于发生断裂。FPC+键合工艺,用铝丝/铝带替代主流的镍片,可以从材料上降低成本。

图 采用铝丝键合的CCS母排,截取自宁德时代专利CN 112397840 A

活动推荐:

一、拟定议题(包括但不限于)

|

|

|

|

|

|

|

|

|

|

|

CCS集成母排热压工艺创新 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

艾果儿:183 1256 0351(同微信)

邮箱:ab008@aibang.com

https://www.aibang360.com/m/100302?ref=172672

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊