这一由南昌大学与江铜集团联手打造的产业化项目,凭借自主创新的CVD制备工艺实现科研成果量产转化,相关产品均达到国际先进水平。项目一期规划年产500吨,两期全部达产后形成年产1000吨硅碳负极材料的产能。

硅碳负极是固态电池的核心材料,能量密度远超传统石墨负极,其技术突破对锂电产业升级意义重大。这一核心技术的诞生,源于南昌大学岳之浩教授团队17年的持续攻关。

依托该校“双一流”建设学科——材料科学与工程学科的支撑,团队历经三次技术迭代,成功攻克硅基材料体积膨胀率超300%的关键难题。其研发的气相硅碳负极材料可逆比容量达1000mAh/g-2200mAh/g,远超传统石墨材料372mAh/g的指标,可将锂电池续航时间提升1.5倍以上,能显著提升新能源汽车续航里程、无人机飞行时长、手机通话时长等应用端性能。

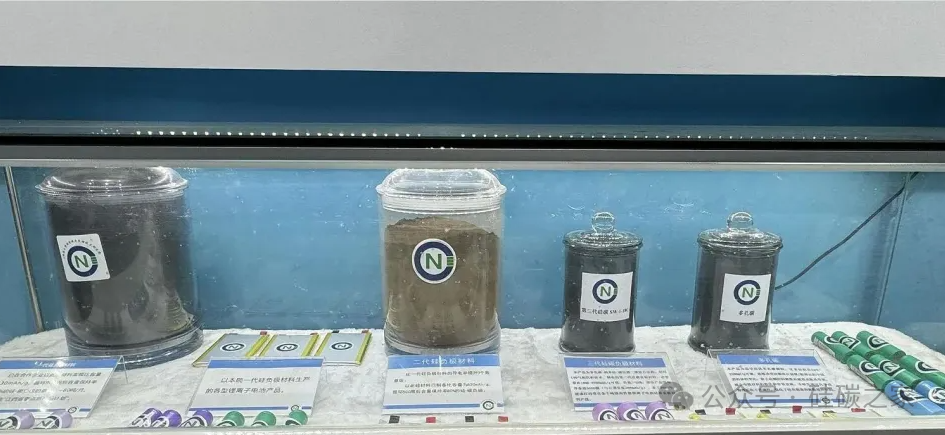

“我们技术领先但缺乏产业化经验,有了江铜的补位正好形成优势互补。”岳之浩教授介绍,目前江西江铜硅瀛新能源科技有限公司已推出泰山系列长循环、嵩山系列高能量、华山系列高倍率三大硅碳负极产品矩阵,单批次最高可实现百公斤级生产,各项技术指标均达到国际一流水准。江铜集团派驻管理人员、江铜硅瀛副总经理王楚表示,硅碳负极材料契合高性能固态电池需求,发展潜力巨大,将助力企业拓展新能源领域布局。

来源:新华网

http://jx.news.cn/20260124/d257cb68f47b42a8a9b31afb2cf8aab6/c.html

锂电池硅碳负极材料的目前产业化的技术路线分为:研磨法纳米硅碳路线、硅氧路线、CVD气相沉积硅碳路线。为了促进硅碳负极行业的发展,欢迎申请加入硅碳负极微信群。

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

活动推荐:

一、拟定议题(包括但不限于)

|

|

|

|

|

|

|

|

|

|

|

CCS集成母排热压工艺创新 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

艾果儿:183 1256 0351(同微信)

邮箱:ab008@aibang.com

https://www.aibang360.com/m/100302?ref=172672

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊