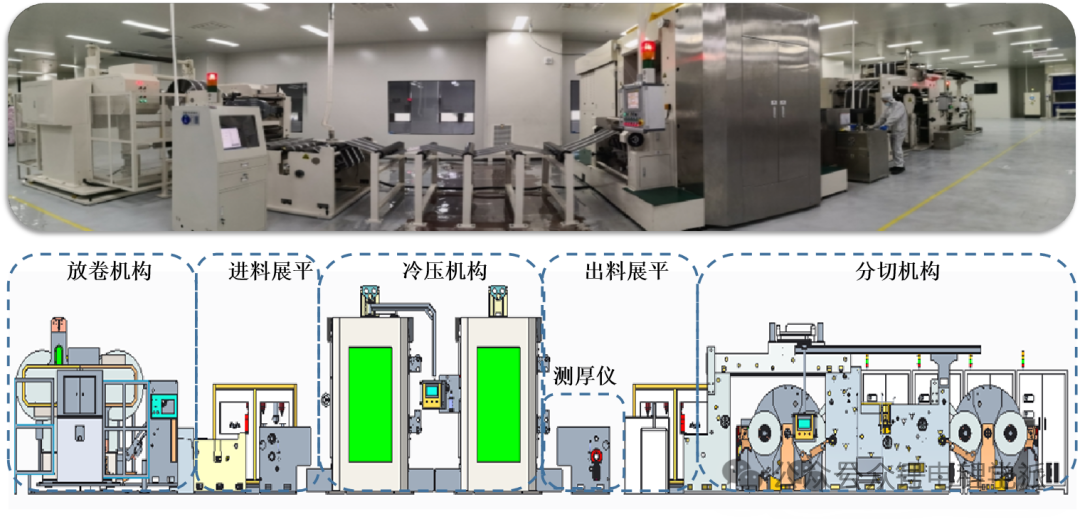

锂电极片辊压工艺概述

1 工艺原理及作用

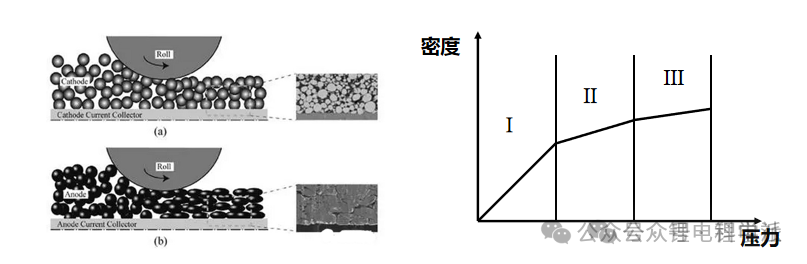

-

提升活性物质与集流体结合力(接触电阻降低30-50%) -

调整极片孔隙率(正极控制在20-35%,负极25-40%) -

消除涂布厚度波动(极差≤2μm) -

形成稳定表面形貌(粗糙度Ra≤1.5μm)

-

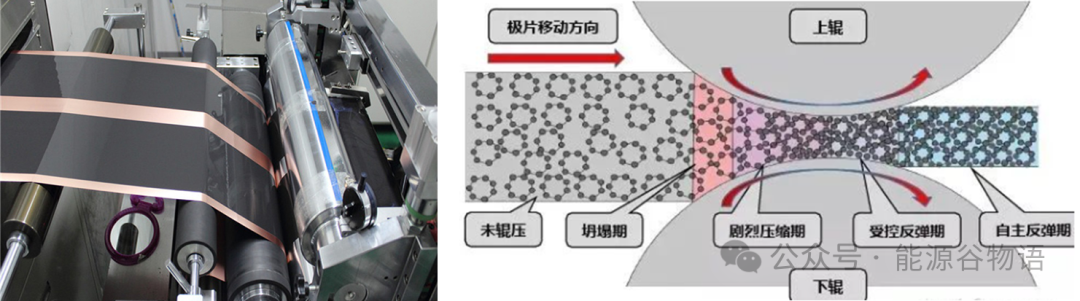

预压阶段:消除极片表面疏松层; -

主压阶段:通过轧辊对极片施加高线压力,达到目标厚度; -

热压阶段(可选):通过加热轧辊改善材料延展性。

-

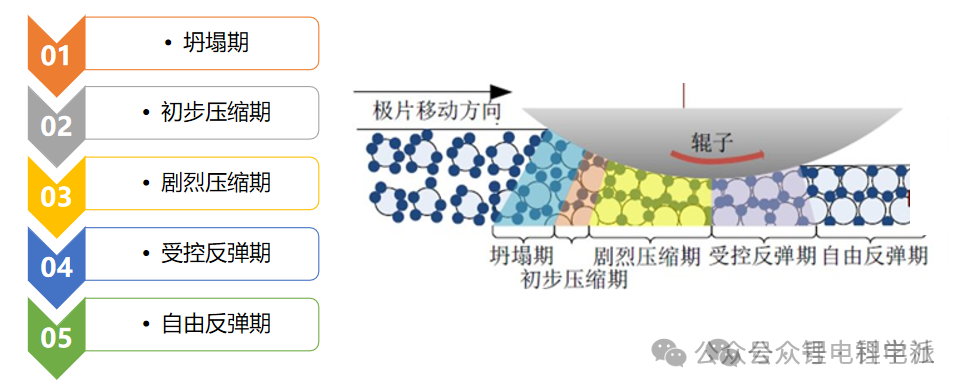

曲线 I 阶段:颗粒间隙大,压力稍有增加,密度快速增加; -

曲线 II 阶段:极片经压缩后,密度已增高,浆料颗粒产生更大的压实阻力,此时压力再增加,极片密度增加较少; -

曲线 III 阶段:当压力超过一定值后,密度逐渐平缓下来。

2 关键工艺参数

-

正极材料:2000-4000 kN/m -

石墨负极:1500-3000 kN/m -

硅碳负极:800-1500 kN/m -

> 压力过高会导致颗粒破碎(容量损失5-10%),压力不足则界面接触不良

-

动态调节精度需达±1μm -

正极片压缩率15-25% -

负极片压缩率20-35%

-

常规冷轧:室温±2℃ -

正极热轧:加热至80-120℃,降低PVDF粘合剂的玻璃化转变温度,促进塑性变形(降低内应力,提高延展性); -

负极热轧:常温或微热(40-60℃),避免石墨层间剥离。

-

单机架:10-30 m/min -

双机架:40-80 m/min -

速度波动需控制在±0.5%以内

-

粗糙度(Ra):控制在0.1-0.3 μm,过高的粗糙度会导致极片表面裂纹; -

镀层材料:硬质合金镀层(如碳化钨)可延长轧辊寿命。

3 工艺影响因素矩阵

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 过程控制

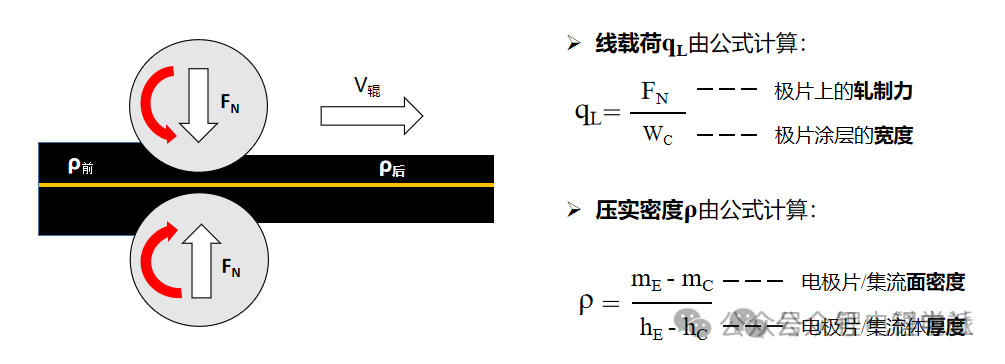

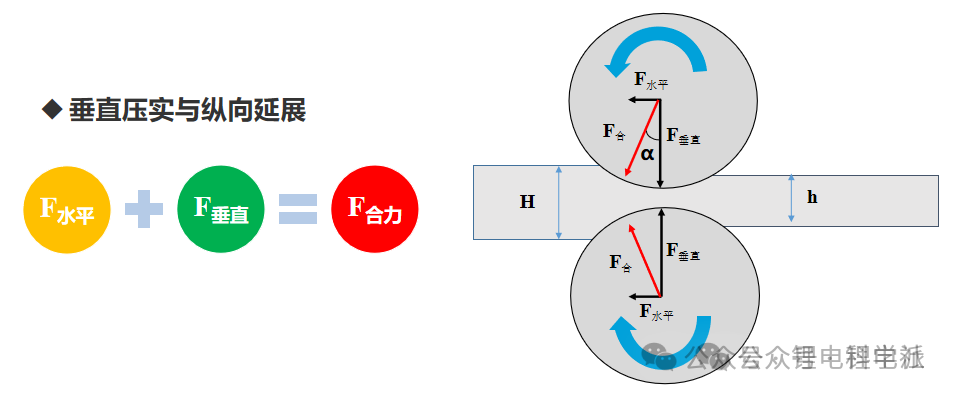

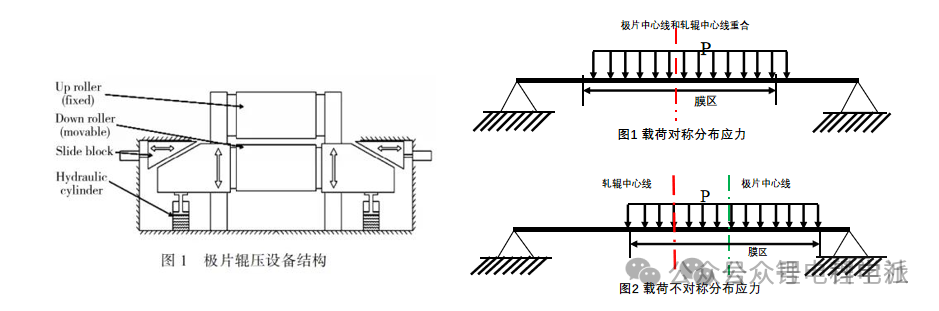

-

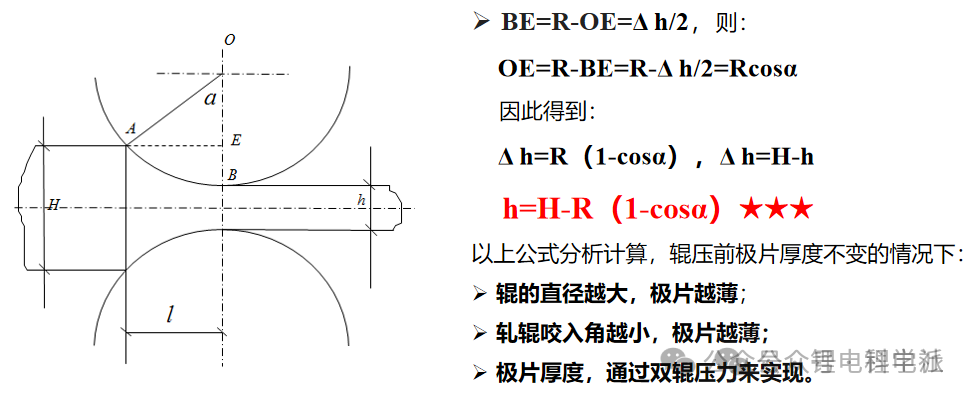

F合力大小取决于极片活性物质的压缩量大小和轧辊咬入角,轧辊直径直接决定了咬入角大小; -

垂直压力和水平压力的大小取决于轧辊的咬入角,咬入角大则水平压力大,咬入角小则垂直压力大; -

压实密度取决于垂直压力大小,纵向延伸率取决于水平压力大小。

-

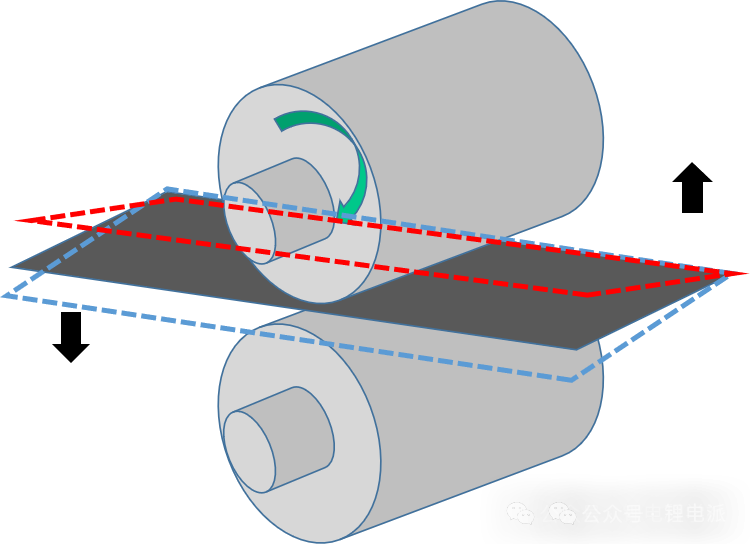

压实密度均匀性取决于轧辊之间母线的平行度,影响因素主要有轧辊同轴度、辊身圆柱度轧辊两端的缝隙调整; -

表面粗糙度取决于活性物质颗粒大小和轧辊表面的粗糙度。

-

铝箔或铜箔滚压时很难延展,但是集流体上粘结的活性物质在水平压力的推动下会发生滑移,进而带动电池极片集流体延伸; -

延伸率影响了极片的平整性和导电性。

-

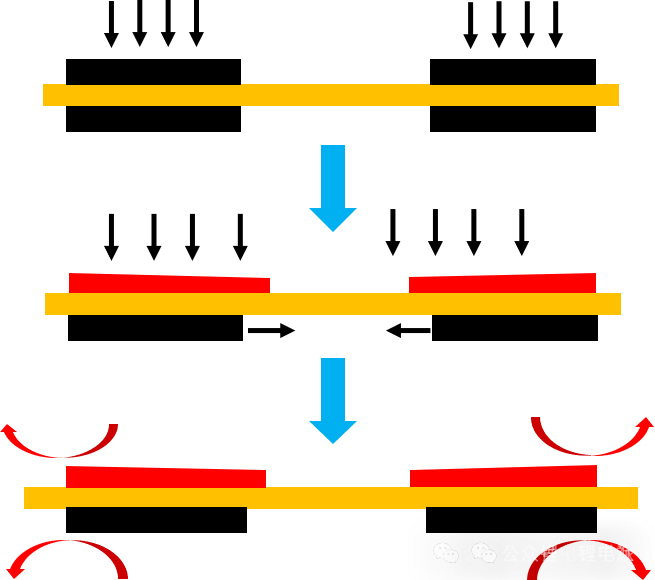

涂布厚度存在误差,造成两只轧辊接触母线平行度存在误差,导致电池极片上的活性物质局部压实密度并不均匀; -

局部延展与周边压缩并存造成了极片内应力不均匀,进而影响了电池极片板型的平整度。

-

极片辊压的过程就是绕曲变形与弹性变形的过程:进料张力影响极片的内应力分布,出料张力影响极片的板型平整度。 -

绕曲变形增加厚度的不一致性,随着压力的增大绕曲变形增大,辊压工艺中尽量将极片中心线和压辊中心线对齐,稍有偏差就会造成厚度不一致性。 -

极片中心和轧辊中心的偏移,造成了极片辊压绕曲变形的增加,距离和极片宽度越大,绕曲变形程度也会不断扩大,中心线重合绕曲变形越小。

-

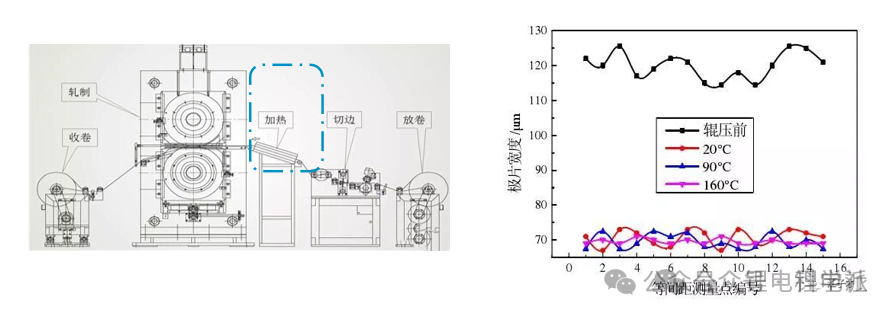

物质变形抗力都会随着温度升高而变小,塑性变形量也会随之增大,极片热辊压压还有利于减少轧辊表面磨损。 -

随着轧辊温度的升高,极片涂层变形抗力减小,可塑性变好,极片宽度更加均匀。

-

去除极片水分,降低内应力,减少分切或模切时,内应力释放所造成的不良; -

减少极片的在辊压后的材料厚度反弹,减少约50%; -

热轧会促进活性物质流动性,增加活性物质与流体之间的粘合力,减少电池在充放电循环过程中掉粉情况的发生,提高电池的循环寿命; -

克服冷辊摩擦温升造成的极片厚度不一致; -

降低轧辊轧制力,一般能够减少35%-45%。

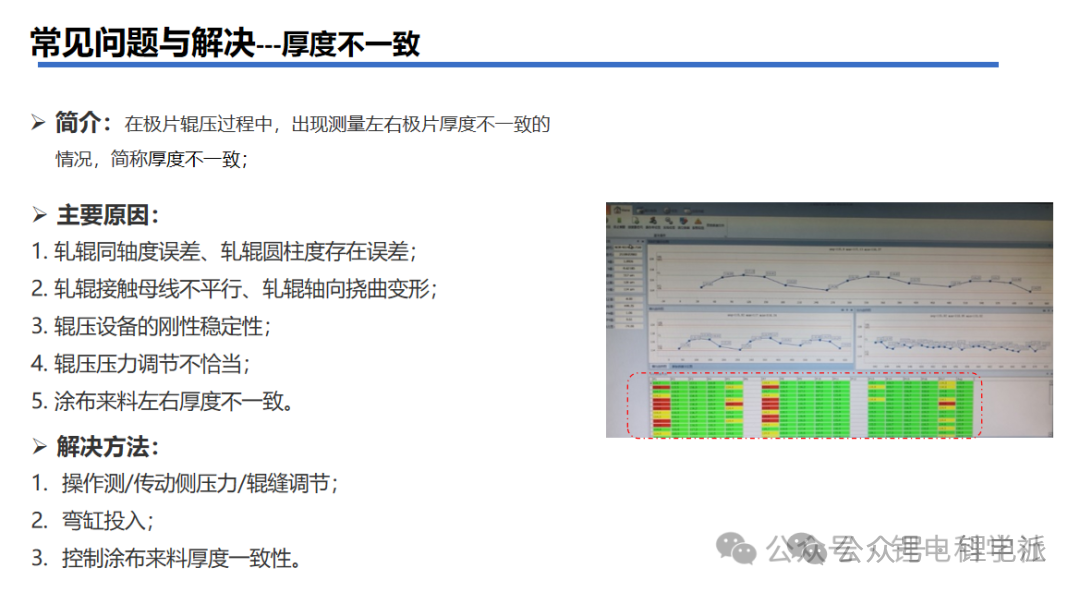

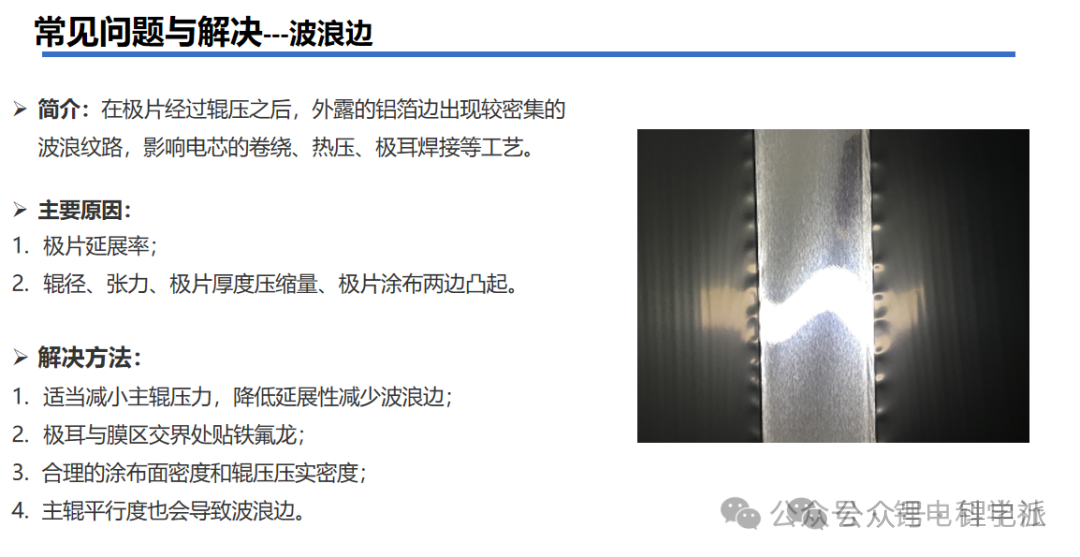

5 常见问题解决

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊