受新能源汽车、储能市场爆发式增长驱动,锂电池需求持续攀升。2024年中国锂电池出货量达1191GWh,同比增长34.47%,带动涂布设备及服务市场同步扩张。动力电池领域仍是主力需求方,占比超60%;储能电池市场增速更快,2025年1-6月中国新型储能新增装机规模达42.6GWh,同比增长27.5%,对涂布设备的高性能、大产能需求日益突出。

市场由少数头部企业主导,如赢合科技、先导智能、浩能科技等,凭借技术优势、客户资源和规模化生产能力占据主导地位。国产设备厂商通过技术突破,逐步替代进口,市场份额超80%。

1 涂布的目的和原理

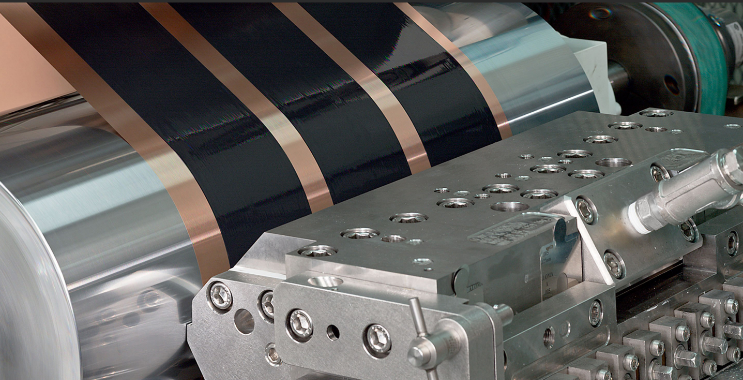

涂布,作为锂电池生产过程中的关键环节,其目的在于将含有正负极活性物质的悬浮液浆料均匀涂布于金属箔(通常为铝箔或铜箔)上,经过干燥处理形成电池膜片(俗称极片),这一膜层作为电池的核心组成部分,直接影响到电池的充放电性能、循环寿命以及整体安全性。

涂布工艺基于对流体特性的深入研究,通过精确控制涂布速度、厚度以及涂布宽度等参数,确保浆料均匀覆盖在金属箔上。其原理在于利用涂布设备的机械力或挤压力,将浆料均匀涂布在金属箔表面,并通过干燥过程去除溶剂,使活性物质、粘合剂等形成连续的膜层。

2 涂布方式

常见的涂布方式有逗号刮刀涂布工艺,挤压涂布工艺,凹版涂布和狭缝涂布,下文主要介绍前两种。

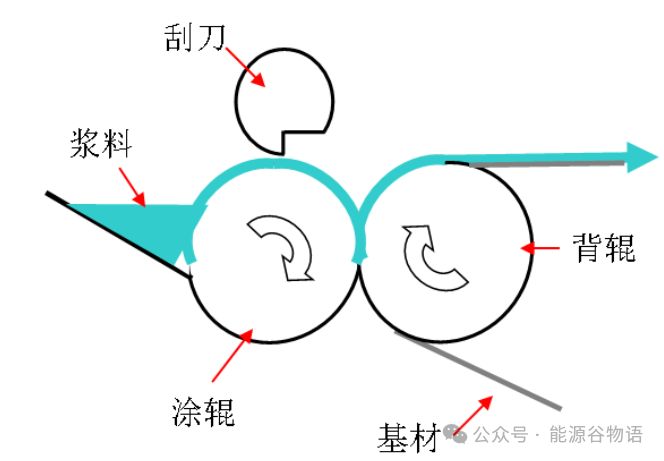

2.1 逗号刮刀涂布工艺

(1)关键结构:包括刮刀、涂布辊和背辊。

(2)工作原理:涂布辊转动时带动浆料,通过调节逗号刮刀与涂布辊之间的间隙来控制浆料的转移量。背辊和涂布辊方向相对转动,将浆料转移到移动的箔材上形成涂层。

(3)特点:

-

技术相对成熟,容易调节涂布参数。

-

对浆料粘度要求不高,无堵料风险。

-

但与狭缝挤压涂布相比,可能在涂布精度和效率上稍逊一筹。

-

相比挤压涂布不方便控制极片涂布宽度

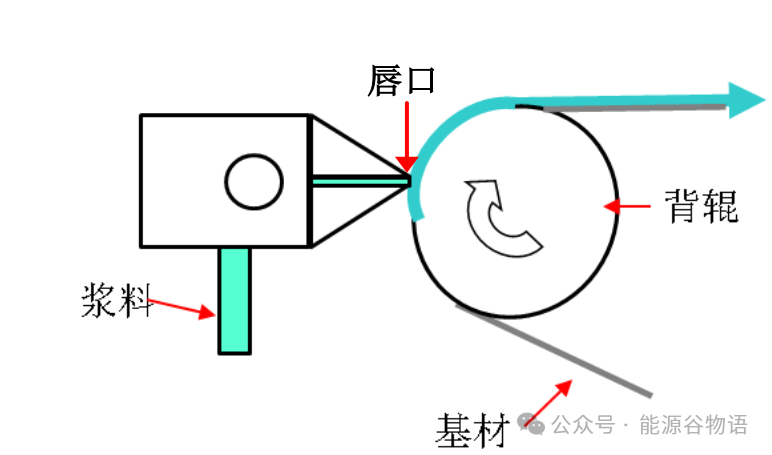

2.2 挤压涂布

(1)关键结构:包括挤压涂布模头、涂布辊和胶辊。

(2)工作原理:特制的挤压模头将浆料沿狭缝挤出,涂布在移动的箔材上。通过挤压模头型腔结构和狭缝宽度的调节,可以控制涂层的均匀性和厚度。

(3)特点:

-

涂布上料装置完全封闭,隔离了外界的污染物,保证了涂布环境的清洁度。

-

浆料利用率高,能够保持浆料性质稳定。

-

能适应不同浆料粘度、固含量以及溶剂系统,具有广泛的适用性。

-

涂布速度快、精度高、湿厚度均匀,有利于提高锂电池的性能和一致性。

-

但设备成本较高,对操作人员的技术知识和操作要求也较高。

4 涂布评价方法

下面介绍几种涂布工艺常见的评价方法

4.1 原位在线激光测厚法

-

应用:该方法通过激光技术实时、在线监测极片的厚度,能够及时发现涂布过程中的问题,因此在量产线上得到广泛应用。

-

优点:监测速度快,能够实时反馈涂布情况,有助于及时调整工艺参数,确保涂布质量。

4.2 极片电阻测试法

-

应用:该方法通过测量极片的电阻来间接评估涂布的均匀性,也是量产线上常用的检测方法之一。

-

优点:能够全面表征极片的电性能和批次稳定性,有助于优化工艺参数和活性材料配方,提高电池性能。

4.3 涂层厚度分布测量法

-

应用:在量产线上,该方法通常用于对特定批次或特定工艺条件下的极片进行抽样检测。

-

优点:能够直观反映涂层厚度的分布情况,有助于发现涂布过程中的不均匀现象,并为后续工艺改进提供依据。

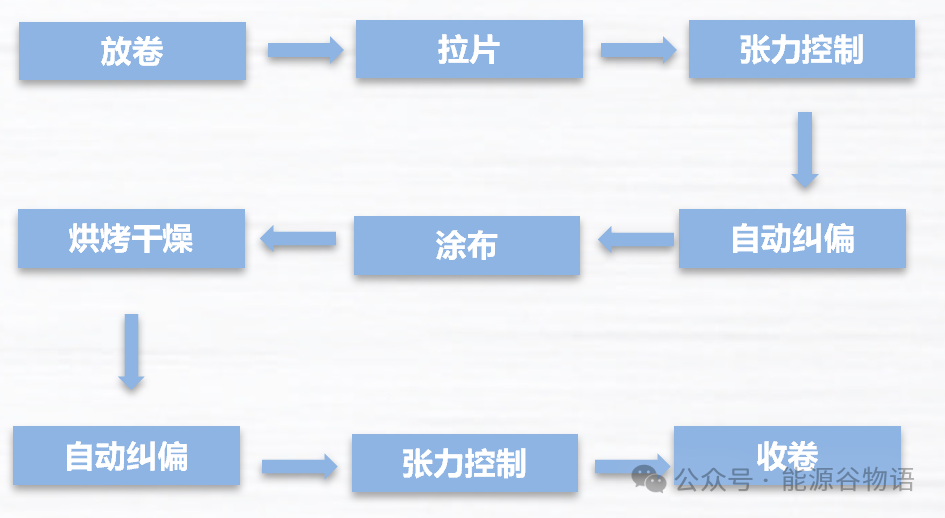

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊