FDC生产过程中由于线路物理切割的原因,很多客户在选择过程中对线路切割后的毛刺,保险丝的稳定性相对比较存疑,那么我们在生产过程中是如何进行管控呢?下面我给大家介绍一下目前比较适合的方案。

1:检查需求

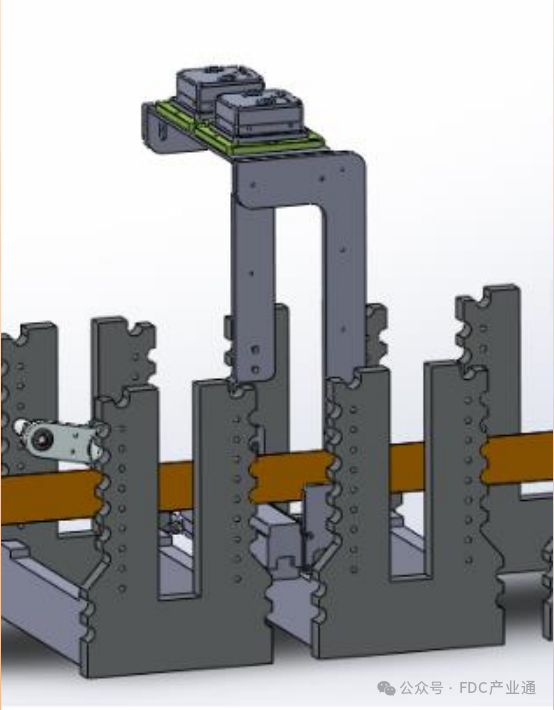

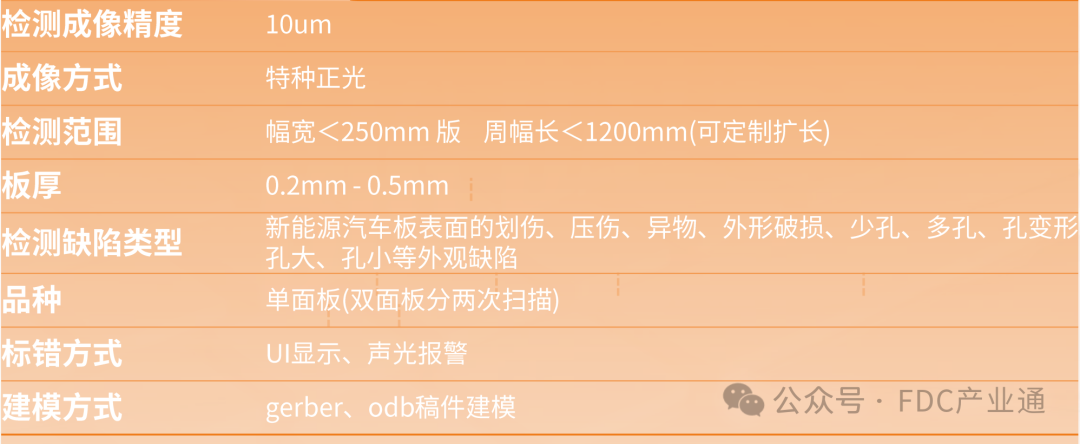

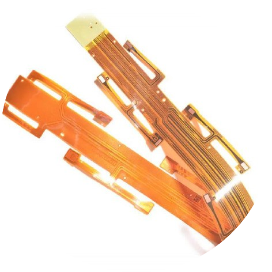

检查项目:新能源FDC表面的开路、短路、凹凸点、毛边、毛刺、 缺口、多铜、破孔、边缘缺口、焊盘露铜、线路区褶皱、线宽线距超公差

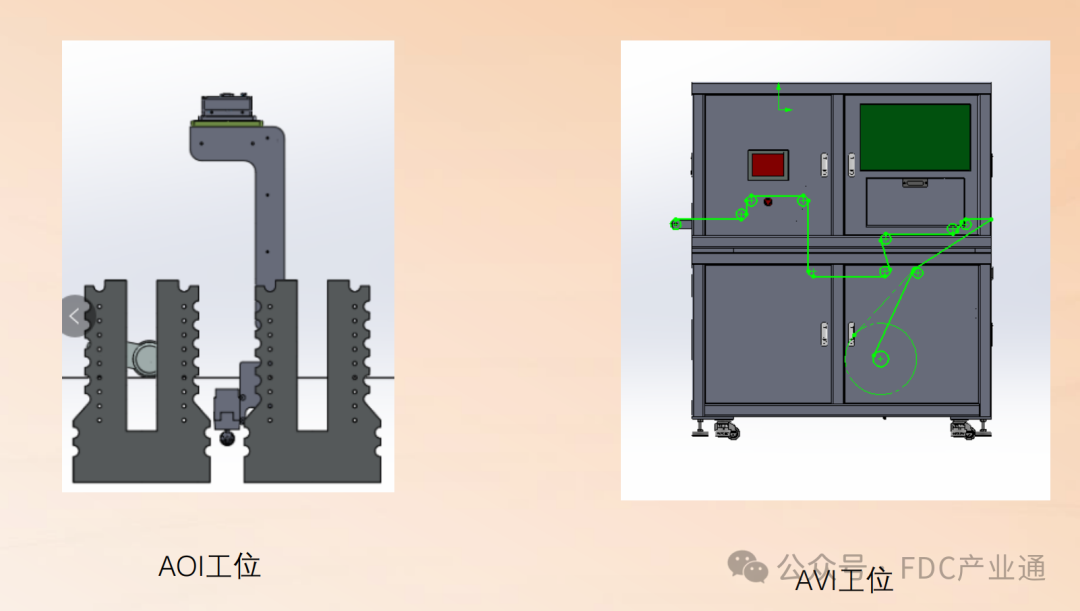

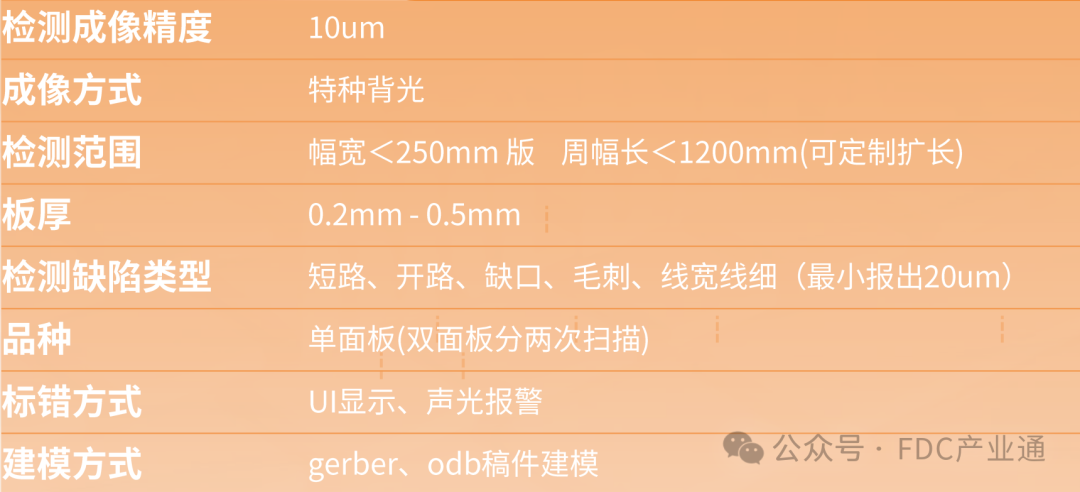

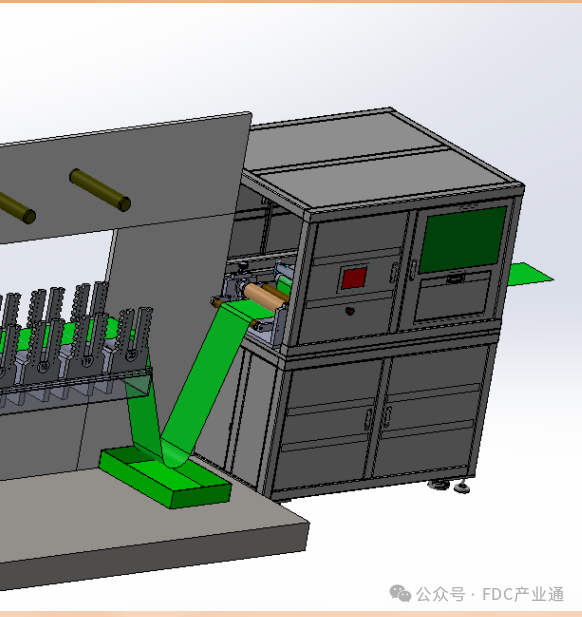

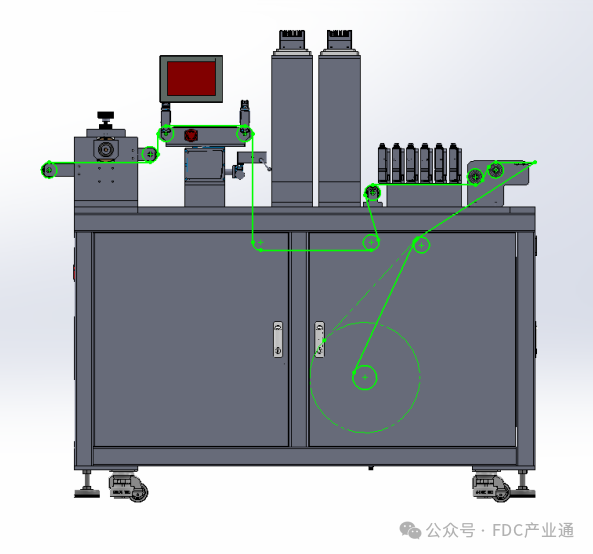

2:方案介绍

4:实际效果展示,目前检验针对保险丝外观,尺寸、线路上的外观不良现象可有效检出拦截,并针对检出的不良位置会进行喷码标识,以便后续的一个二次复判确认。

欢迎大家指正改进,谢谢!

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊