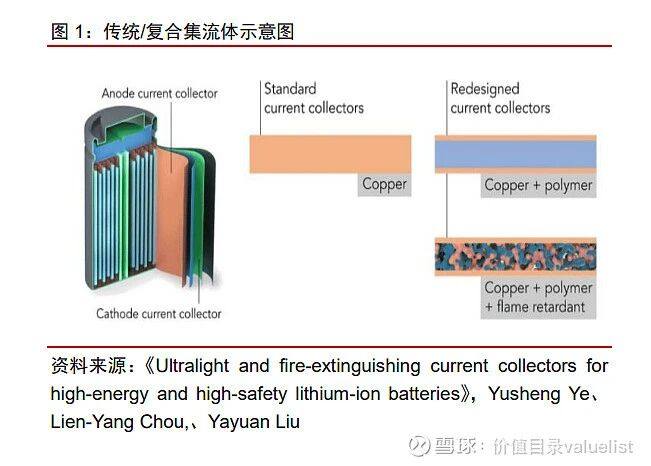

复合集流体是以PET等原料膜作为基膜经过真空镀膜等工艺,将其双面堆积上铜/铝 分子的复合材料。与传统集流体相比,复合集流体采用“金属-高分子材料-金属”三层复 合结构,通过真空蒸镀、磁控溅射等方式在高分子 PET/PP 膜表面形成纳米级金属,再通过水电镀将金属层沉积增厚到 1μm以上。

轻薄化趋势下,PET 复合铜/铝箔都能做到小于 8μm 厚度的集流体,对动力电池的轻量化起到重要作用。

复合集流体具备高安全性、高能量密度、低成本等优势。

1)中间层采用高分子绝缘材料,高分子不容易断裂且具备较强的抗穿刺性,能够有效规避电池内短路情况及其导致 的发热失控与电池自燃,同时由于阻燃配方的加入,复合集流体兼具阻燃功能,能大幅提 高电池的安全性;

2)PET/PP 聚酯材料质量较轻,由于材料密度差异,6.5 微米的 PET 复合铜箔对比 4.5 微米纯铜箔减重效果显著,对提高电池能量密度效果明显;

3)聚酯材料生产工艺成熟,单位成本低于铜/铝金属,规模化量产后将具备成本优势。以铜箔为例,1GWh 电池使用 650 吨 6μm 普通铜箔,铜的密度为 8900kg/m3,对应 面积约为 1200 万平方米;如果使用 470 吨 4.5μm 的铜箔,对应的面积为 1174 万平方米。如果使用 1200 万平方米 6μm 复合铜箔(4μm pet 基膜+2μm 铜层),物料成本为 3900 万 /GWh 和 2482 万元/GWh。

复合集流体存在的问题包括生产效率低、影响电池输出功率。

由于磁控溅射和蒸镀技术复杂,复合金属箔的生产效率和良品率不及传统箔材,例如磁控溅镀存在靶材利用率低 的问题,导致薄膜的均匀性受到影响;此外需要增加转接焊等新工序,增加了电池的制造成本。复合箔的 PET和金属存在较大的接触电阻,同时由于阻燃剂等介质的引入,电池的 电阻会有所增加,电池功率会小幅下降。

复合集流体生产具相比传统工艺,具有流程短、污染小的特点,可替代传统工艺。

传统铝箔和铜箔主要是由辊压或电解工艺生产得到,而复合铝/铜箔是在厚度2μm的塑料薄膜表面采用磁控溅射和真空蒸镀的方式,制作一层50-80nm的金属层,然后通过水电镀的方式,将金属层加厚到1μm,制作总厚度在6-8μm左右的复合金属箔,用以代替4-13μm 的传统集流体。

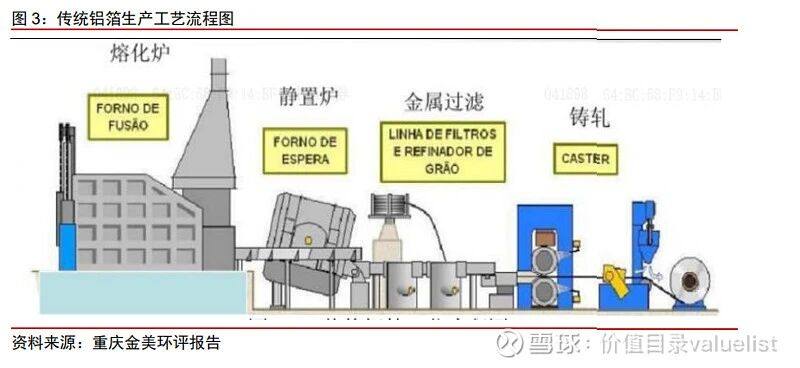

传统铝箔工艺为压延工艺。辊压是材料通过多道次不同形状轧辊进行横向弯曲,最终形成特定截面形状的工艺,主要生产工序为将熔炼的铝锭经多次轧制及热处理制成制定的厚度,在精轧后对铝箔进行表面处理,最后分切成锂电厂家需要的尺寸。其中对于铝箔的 延伸率是通过轧制压力和热处理工艺实现。

复合铝箔的制备工艺相比传统铝箔工艺难度更大。其主要生产工序具体为一次蒸镀、二次蒸镀、分切等。以重庆金美为例,复合铝箔产品在 PET 基膜的两面都沉积上铝,铝 层厚度约为 0.8-1.5μm,导电性可≤40mΩ,使薄膜两面都具有导电性,其制作工艺均为 真空蒸发镀膜。

第一步:真空反应镀膜。在原材料原膜上使用化学气相沉积(Chemical Vapor Deposition)的方法沉积 5-15nm 的铝的氧化层,作为膜面的活化物质,真空设备控制真 空度<5×10-2Pa,使用蒸发舟作为铝的蒸发载体向高温的蒸发舟上送入铝丝,加热方式为 电加热,利用热传导的方式在 950-1000℃的条件下,使固态铝转变为气态铝,铝蒸汽沿 垂直热场方向向基体表面扩散,在铝蒸汽扩散的通道上同时通入氧气,使氧气与铝分子发 生反应生成金属化合物,并沉积在基体表面,形成致密性好、抗蚀辅助层。

第二步:真空镀膜。使用镀膜氧化铝的物料作为基膜,使用物理气相沉积方式(Physical Vapor Deposition), 真空设备控制真空度<2×10-2Pa,使用蒸发舟作为铝的蒸发载体向 高温的蒸发舟上送入铝丝,加热方式为电加热,利用热传导的方式在 950-1000℃的条件 下,使固态铝转变为气态铝,气态铝原子的平均自由程大于蒸发源和基体(AL 后物料)之 间的距离,而后沉积到基体表面,形成具备特殊性能的金属铝薄膜,厚度一般为 800-1000nm,膜面导电性可达到 40-30mΩ。整个镀敷过程在真空室内进行,且膜面背面 紧贴通入-20℃至-30℃冷却液的钢棍,使膜在受热的同时可以进行急速降温,使分子迅速凝结在膜面,通过控制冷却液钢棍的温度保证膜面温度可始终保持在膜热熔温度以下,不 会使膜发生形变。

对比传统铝箔与 PET 铝箔的生产工艺,可以看出,PET 铝箔生产工艺技术难度高,需要更加严苛的生产环境,虽然带来了成本的上升,但工序减少,提高了铝箔的工艺性能,且无污染废渣,原料使用率高。

传统铜箔的制造生产工艺可分为电解和压延两种方式,目前主流为电解法,其设备简 单,成本更低。

电解法主要生产工序为溶铜、生箔、后处理、分切。溶铜工序是用硫酸、去离子水将铜料制成硫酸铜溶液,为生箔工序提供符合工艺标准的电解液。生箔工序就是 在生箔机电解槽中,硫酸铜电解液在直流电的作用下,铜离子沉积而制成原箔,经过后续 工序剥离、收卷而形成卷状原箔。

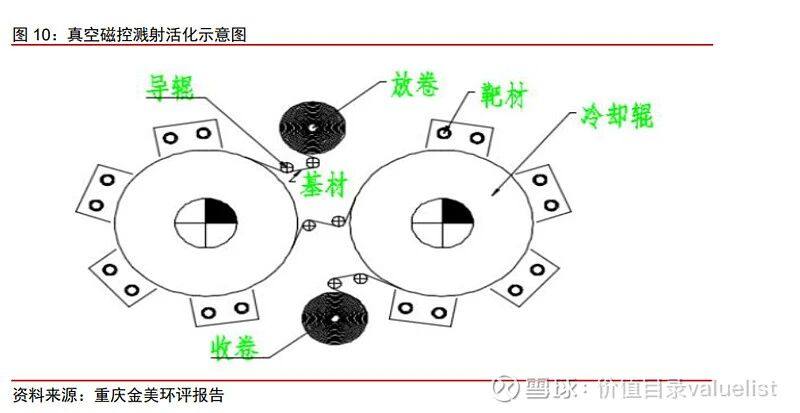

复合铜箔的生产工艺与复合铝箔类似。但主要使用的是物理气相沉积方法(PVD)在 4.5μm 厚度的 PET 表面溅射一层几十纳米的金属,第二步再采用离子置换/水电镀的方法增厚表面的金属层,形成的铜厚度约 900nm。之后铜箔再经历水洗、防氧化处理、烘干、分切即可打包出货。

一种重要的 PVD 方法是真空磁控溅射活化。通过纯净的氩气,电子在真空条件下,在飞跃过程中与氩原子发生碰撞,使其电离时产生出氩正离子和新的电子;受磁控溅射靶 材背部磁场的约束,大多数电子被约束在磁场周围,氩离子在电场作用下加速飞向阴极靶,并以高能量袭击铜合金靶表面,使靶材发生溅射,在溅射粒子中,中性的靶原子或部分离 子沉积在基膜上形成薄膜,厚度一般为 5-20nm。

酸性离子置换一般将临铜球放置于钛蓝制作的阳极袋中,然后整个阳极袋都浸入酸性 药剂中,膜面作为阴极,以膜面金属层为阴极,膜面在穿过药剂槽液下辊之间穿行,膜面 浸入在药剂中,发生反应,进行离子迁移置换,在膜面上得到电子后,在膜面上形成铜层,膜面上形成得铜堆积层厚度为 900nm。

综上,可以将 PET 铜箔与传统铜箔的生产工艺进行对比,PET 铜箔相比传统铜箔实 际工艺更加简单,污染也更少,因此逐步实现替代。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊