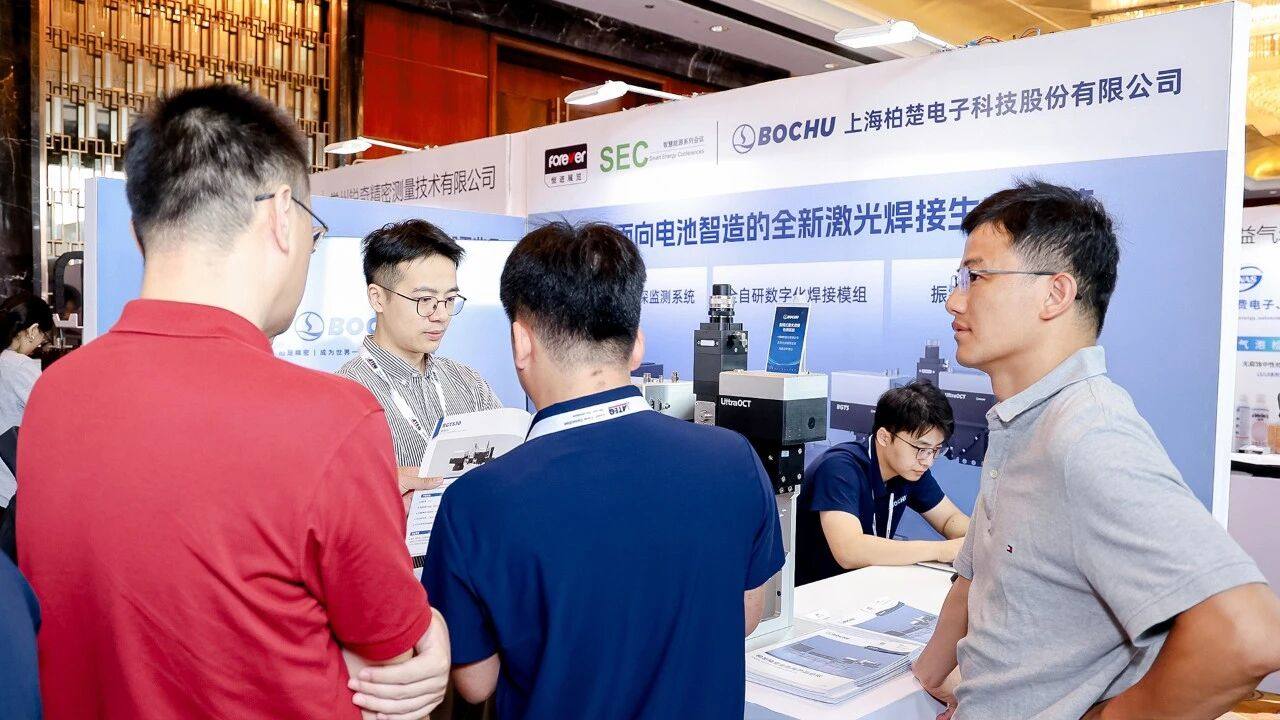

10月15日-16日,柏楚电子受邀参加第六届常州国际新能源工程与产业发展大会,柏楚电子精密业务线技术总监简桢强先生围绕当前锂电池高端制造技术中激光焊接的核心痛点,首次对外提出了“三位一体”的IWM锂电焊接解决方案,直击锂电池焊接过程中“质量不可控、过程不透明”等行业难题,为锂电池智造提质增效提供了新思路。

(左右滑动查看更多)

读懂“三位一体”方案

01

直面行业痛点:电池焊接的三大核心挑战

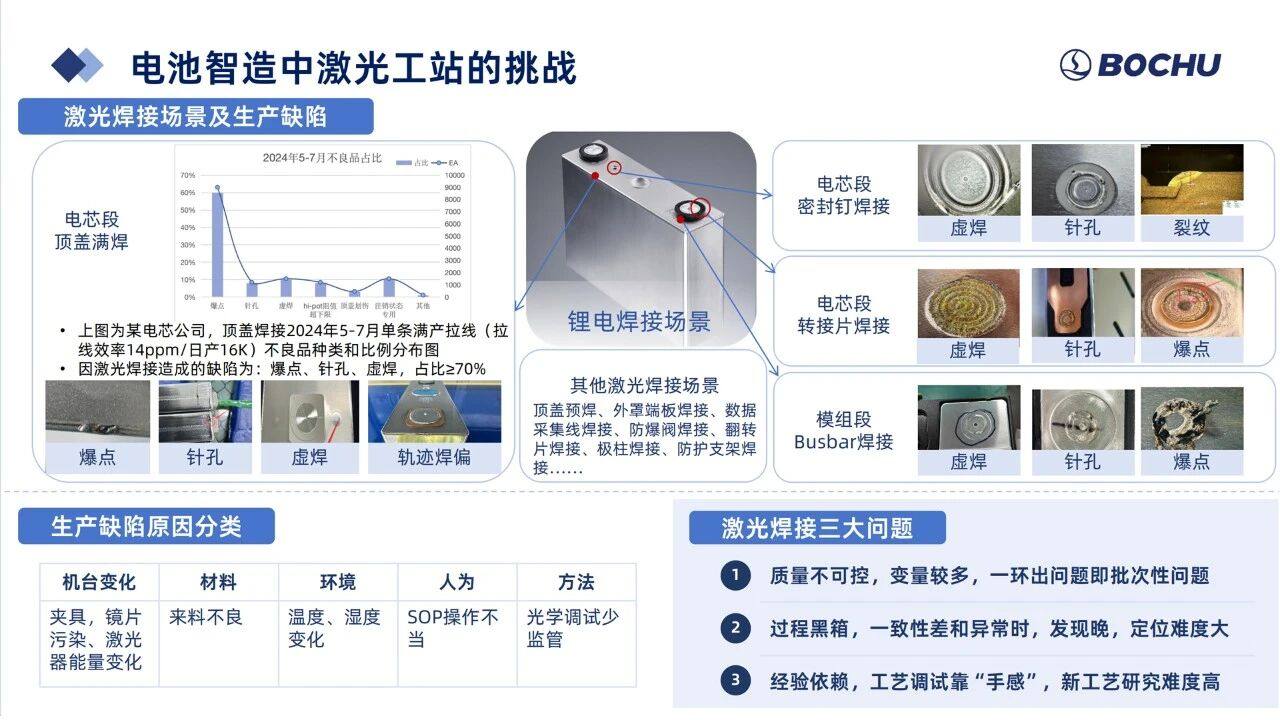

当前锂电池制造技术中,激光焊接环节面临三大关键痛点:

经验依赖:

工艺调试靠“手感”,新工艺研究难度高,参数设定缺乏数据支撑

过程黑箱:

焊接一致性差,异常问题发现晚、定位难,易引发批次性质量风险

子系统孤立:

控制、执行、监测环节信息不互通,无法闭环管理,影响整体生产效率

02

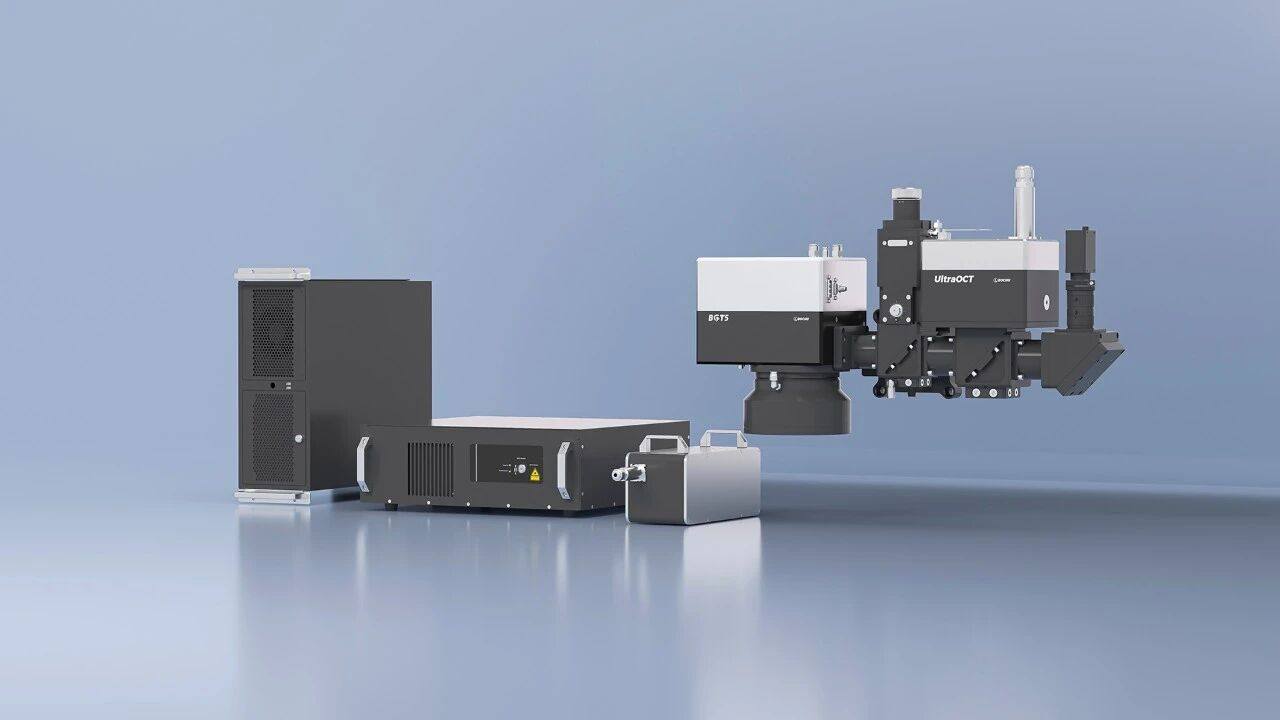

三大核心产品:为智能焊接筑牢坚实基石

为解决上述行业难题,柏楚电子精密业务线推出三大核心产品,分别承担“方向盘”、“智能手”、“透视眼”的关键角色:

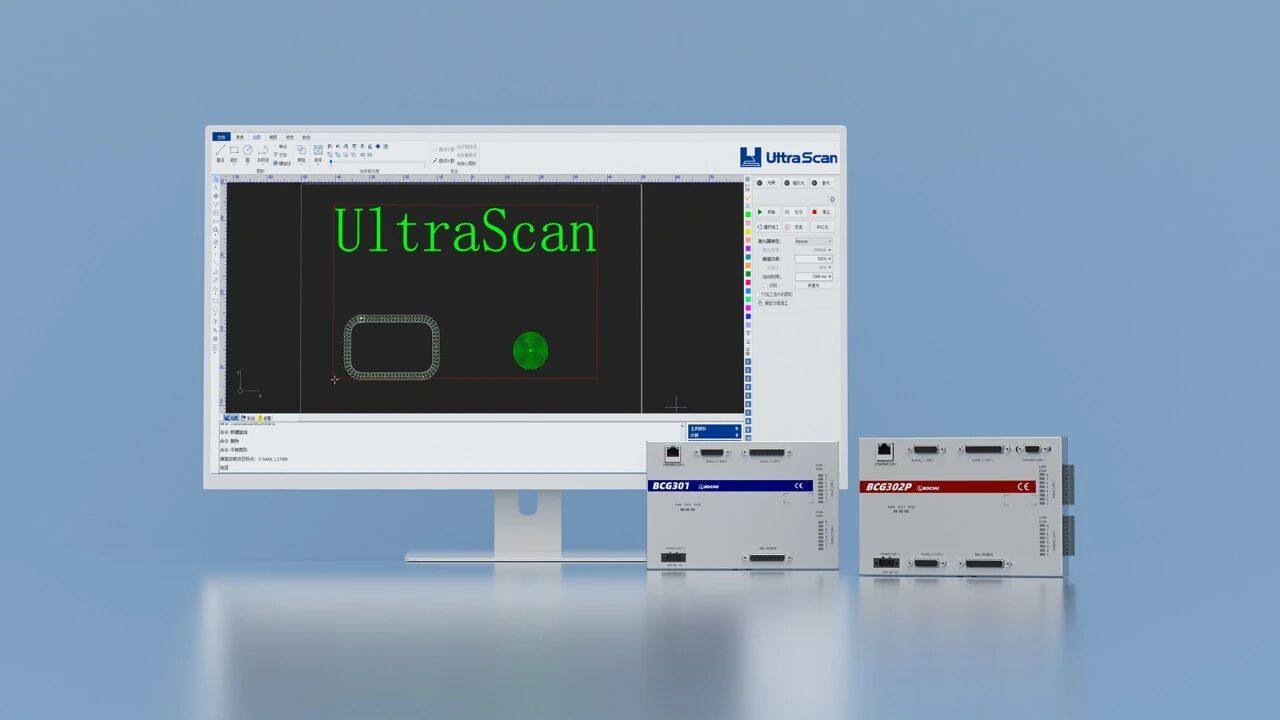

● 焊接质量的“方向盘”:振镜控制系统

不止于“移动光斑”,更要实现能量在时间和空间层面的精准分布。支持6种摆动图形+2种速度规划,3种功率曲线独立调节,可实时监控激光器功率与振镜状态,1ms 内响应异常报警,为焊接质量“掌舵”。

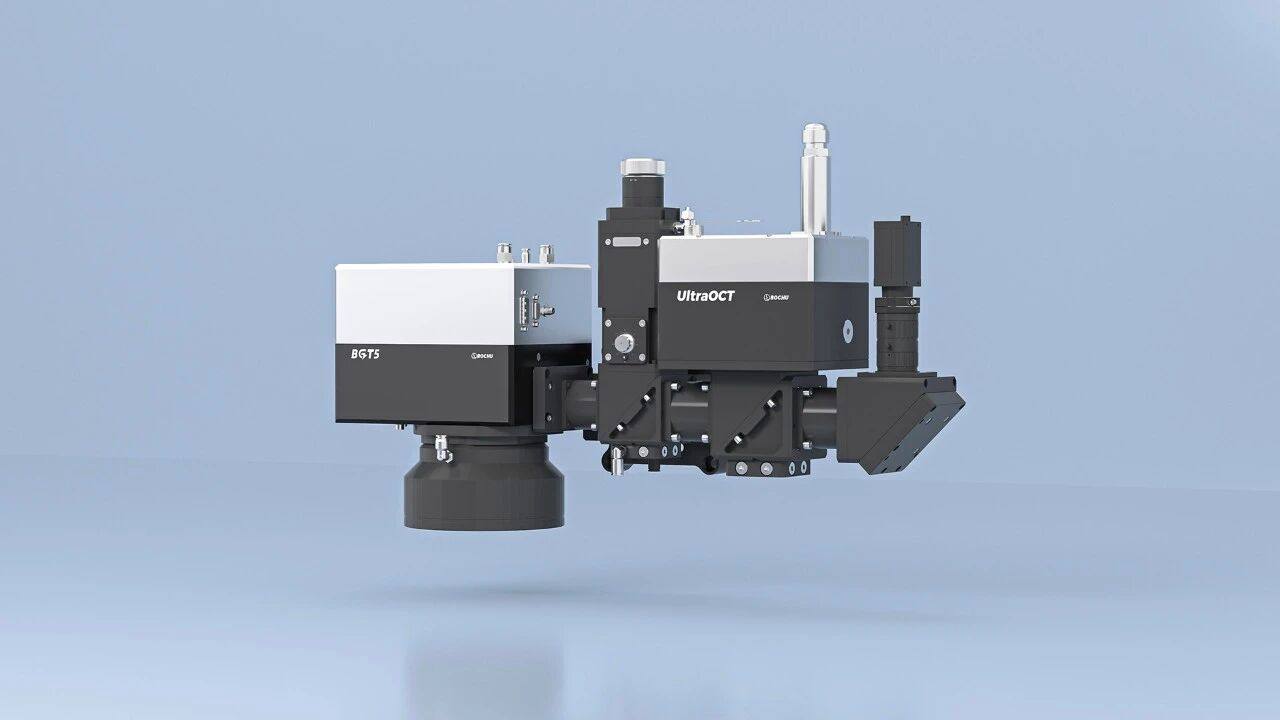

● 焊接执行的“智能手“:数字化振镜焊接模组

工业级设计,适配10kW环形激光器,IP64防护等级,支持TCP/IP、EtherCAT等多种协议,可扩展CCD 视觉、OCT监测等模块,实现参数同源与状态实时反馈功能,保障批量生产的一致性。

● 焊接质量的“透视眼”:OCT在线检测系统

将焊接“黑箱”变“白箱”,基于相干光干涉原理实现100%无损全检,纵向分辨率12μm,测量频率最高250kHz,可实时监测熔深、匙孔深度与焊缝外形,做到“零漏杀、低过杀”,还能通过三维匙孔校准,精准识别滞后的真实熔深位置。

03

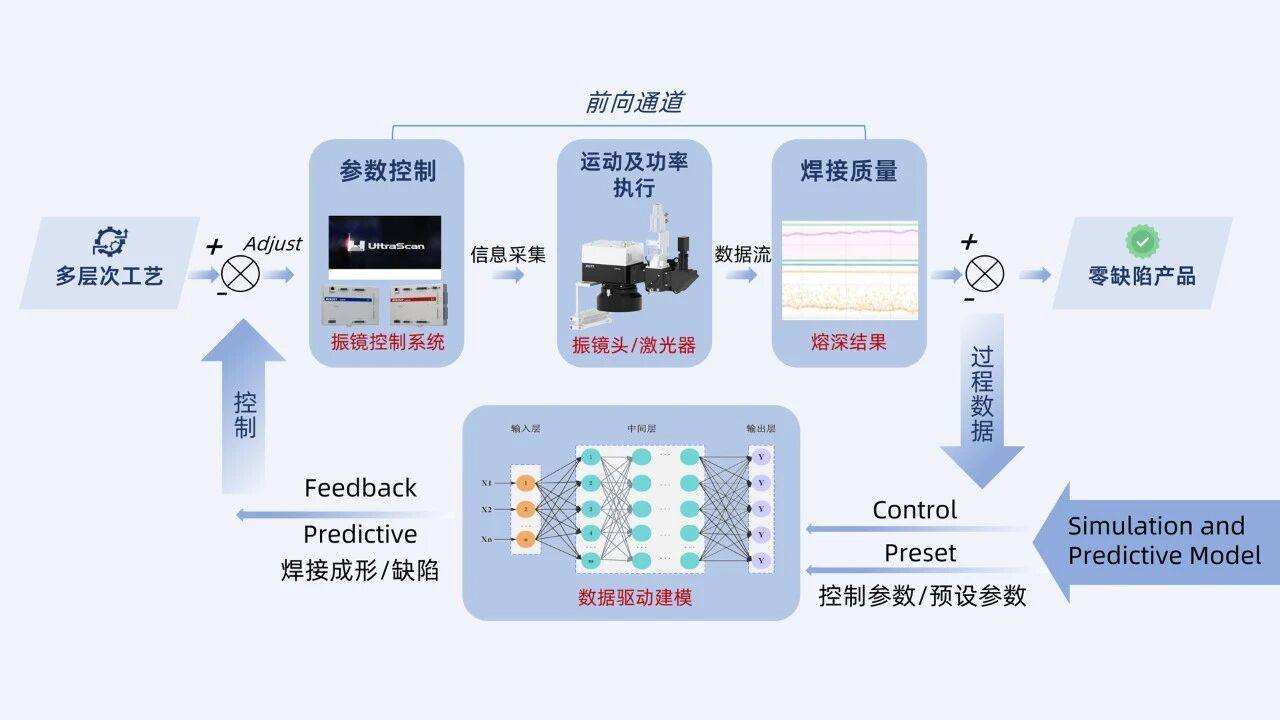

三位一体产品组合:打造锂电池智能焊接解决方案

不同于单一设备的功能叠加,柏楚电子IWM锂电焊接解决方案,通过“振镜控制系统”+“数字化振镜焊接模组”+“OCT在线检测系统”的三位一体,实现了“控制-执行-监测”三个环节的深度融合。通过多传感器数据反馈、工艺参数自适应调整,链接制造执行系统(MES)与质量管理系统(QMS),形成“数据驱动- 实时优化-质量追溯”的闭环,最终可提升焊接过程可靠性与电池制造一致性,适配未来更复杂的智能产线需求。

未来,柏楚电子将持续以技术创新为驱动,深化“三位一体”智能焊接生态的落地,助力新能源电池制造迈向更高质量、更高效益的智能新时代。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊