在当今新能源产业蓬勃发展的浪潮中,固态电池作为极具潜力的下一代储能技术,备受瞩目。然而,从实验室研发到大规模产业化的道路上,中试环节一直是横亘在众多企业面前的一道难题。

如今,高能数造重磅推出广州230L干法电极中试线,解决企业“小试成果难转化、量产工艺无验证”的痛点,也为行业从湿法工艺向干法工艺转型提供了关键的中试验证载体,加速固态电池干法电极技术的产业化落地。

一、强大战略布局,铸就坚实后盾

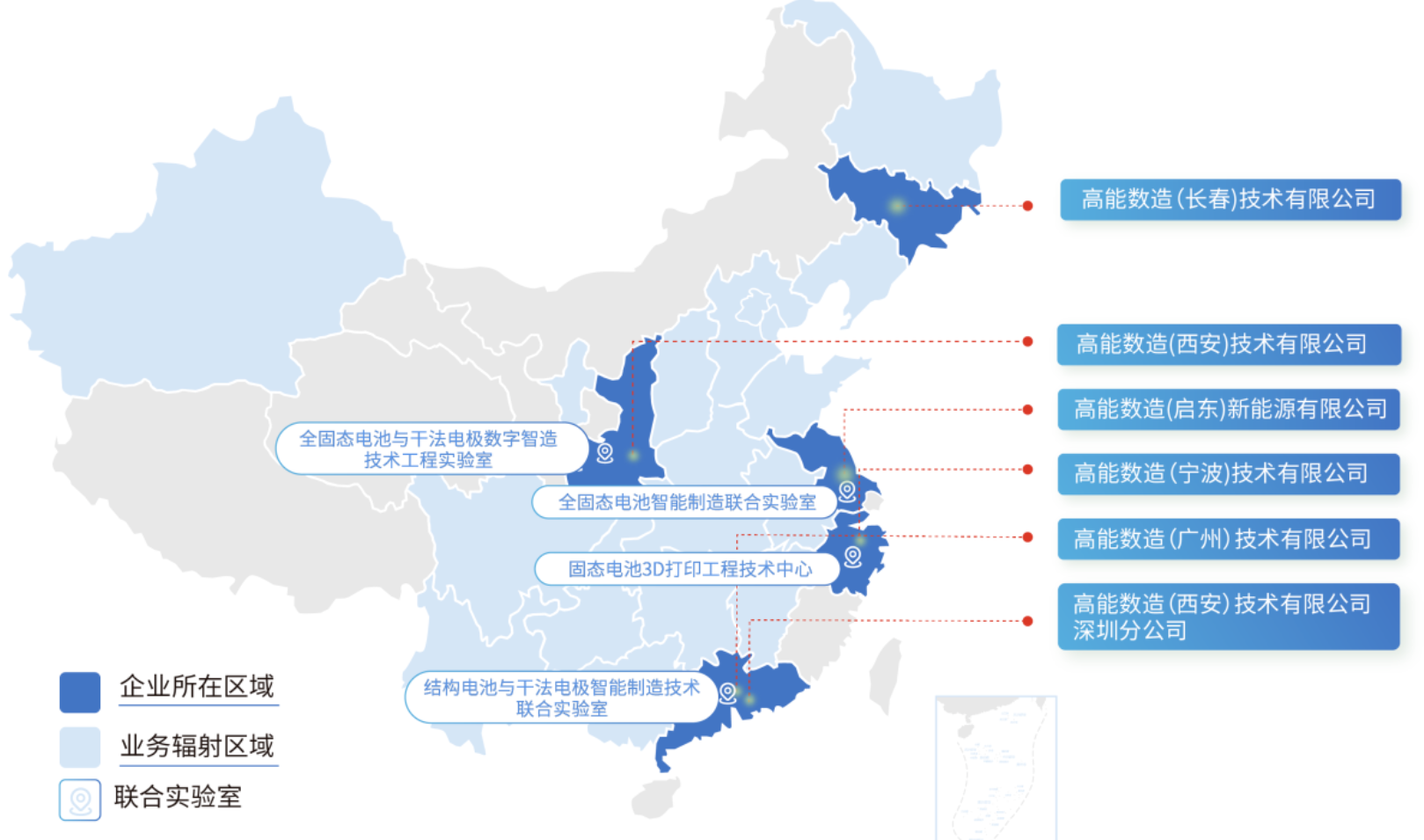

自 2021 年成立起,高能数造以“研发 +产业化”双线并行战略,构建全国协同网络:西安为核心研发策源地,持续输出前沿技术;长春、宁波、启东分别在服务主机厂、新材料验证、设备制造环节筑牢产业支撑,形成覆盖研发、生产、制造的全链条能力。

今年9月,广州第二总部建成与首条干法电极中试线落地,成为高能数造发展的双里程碑。依托广州得天独厚的地理位置与产业资源,这里既是中试转化的关键枢纽,更是链接华南市场、辐射全国的战略支点——既能快速响应动力电池、整车厂等客户需求,又能借助区域产业链优势,为中试线稳定运转提供供应链保障,进-步强化高能数造在固态电池领域的布局实力,加速推动干法电极技术从研发向产业化落地的进程。

二、高能数造干法电极中试线

高能数造干法电极中试线是衔接锂电池干法电极实验室研发与规模化量产的百兆瓦级全流程中试枢纽,覆盖“物料精准投料一纤维化处理→密闭输送→纤维网络强化→造粒除尘→成膜→复合收卷”七大核心工序,实现“原料入→成品极片出”一站式生产,可适配百兆瓦级干法电极中试需求,同时支持正极、负极及电解质材料的规模化处理,为企业提供从实验室配方验证到量产工艺优化的全环节中试解决方案。

2.1 技术创新

全流程闭环+高精度,破解行业转化难题

高能数造干法电极中试线通过高精度控制,提升电极材料的纤维化效果,降低极片孔隙率,直接推动下游电池产品的能量密度提升和循环寿命延长,同时避免湿法工艺中溶剂回收带来的性能损耗,更适配固态电池对电极一致性的高要求。

2.2 设备先进

定制化核心设备 +智能化控制,保障生产稳定性

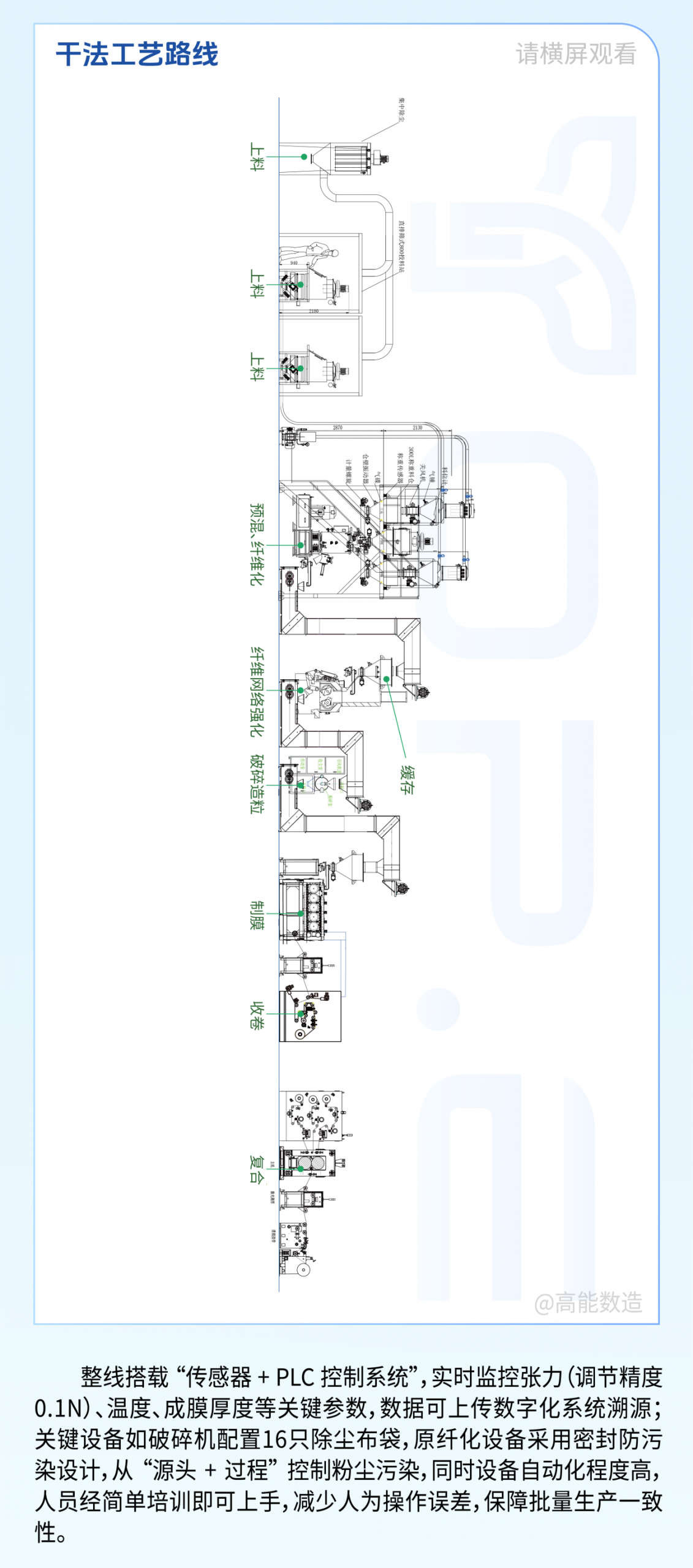

干法工艺线路:

上料—预混、纤维化—纤维网络强化—破碎造粒—制模—收卷—复合

整线搭载“传感器 +PLC 控制系统”,实时监控张力(调节精度0.1N)、温度、成膜厚度等关键参数,数据可上传数字化系统溯源关键设备如破碎机配置16只除尘布袋,原纤化设备采用密封防污染设计,从“源头 + 过程”控制粉尘污染,同时设备自动化程度高,人员经简单培训即可上手,减少人为操作误差,保障批量生产一致性。

设备自动化及数字化程度高

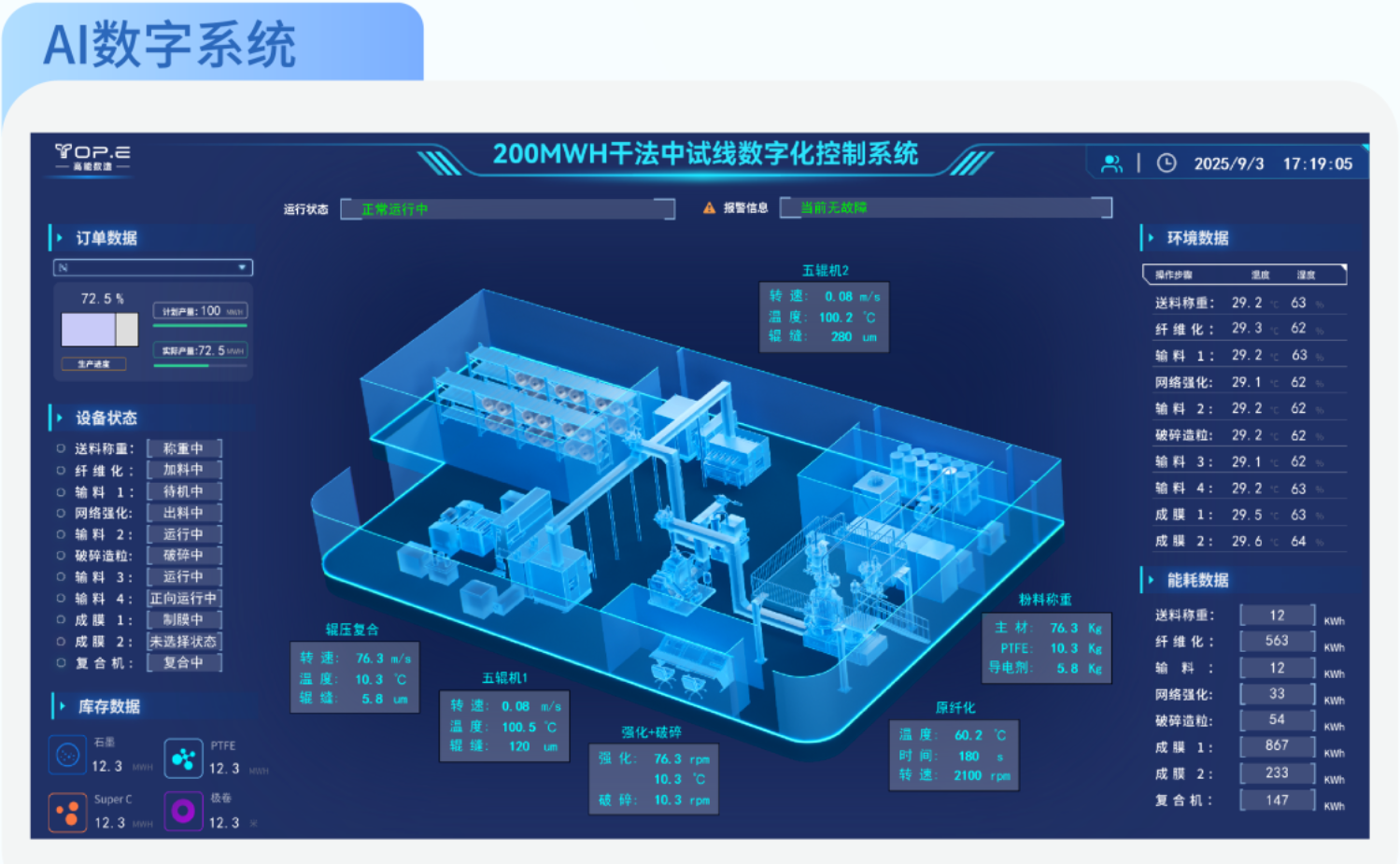

① 全流程自动化控制:中试线采用模块化自动化设备集群,涵盖自动上料、精准配比、连续反应、在线检测、自动包装等关键环节。通过 PLC(可编程逻辑控制器)与机器人协同作业,减少人工干预导致的误差。同时,配置智能传感器实时监测温度、压力、流量等关键指标,当参数偏离预设范围时,系统可自动触发调节机制,确保生产过程持续稳定。

② 数字化全链路管理:搭建专属数字化管理平台,打通设备运行、工艺数据、物料流转等全链路信息。通过工业互联网将各环节数据实时上传至云端数据库,支持生产数据的可视化展示与历史追溯。平台内置 AI 算法模型,可基于积累的生产数据进行工艺参数优化推荐,助力研发团队快速迭代工艺。此外,支持与企业 ERP、MES 系统无缝对接,实现从研发订单到中试生产、成本核算的一体化数字化管理,提升决策效率。

③ 灵活适配与快速迭代:基于数字化控制系统的柔性化设计,中试线可快速适配多种材料的中试需求。通过调整数字化平台的工艺参数模板,即可实现不同电极或电解质材料成膜工艺的切换。同时,数字化平台支持实时记录工艺调整效果,为研发团队提供即时反馈,加速工艺迭代周期。确保生产过程持续稳定。

2.3 产能与效率

连续化生产+低能耗,加速中试周期

① 中试线产能规模

适配百兆瓦级干法电极中试需求,按成膜速度20m/min、每天20小时生产计算,单条线月产能可达2.4-3.0万㎡极片(按100um厚度、400mm宽度估算),可满足中小型电池企业的中试验证需求,也可支撑大型企业的多批次工艺优化测试。

② 生产效率优势

-

连续化生产:整线可实现“不停机批次连续生产”相比传统间断式中试线(每批次需停机清理、调试),生产周期缩短 30% 以上;

-

低能耗设计:整线功率约600KW,仅需较低压缩空气、真空、冷却水动力支持,相比湿法中试线(需溶剂回收系统,能耗高30%-50%),单位产能能耗降低 40%,大幅减少中试阶段的能源成本。

三、解锁中试线核心价值助力电池研发突破

01 成本降低

从“物料+能源+维护”三维度降本,提升投资回报

广州干法中试线通过全密闭输送、密封防污染设计及造粒除尘无浪费,将物料损耗率控制在 3% 以下,显著节约原料成本;

干法工艺省去溶剂回收环节使整线能耗低40%,还减少高功率辅助设备投入,初期投资降 15%;

关键设备采用耐磨材质延长更换周期至1年以上,搭配自动化系统减少故障,年维护成本降 25%且停机损失减少。

02 质量提升:

从“精度+管控”双维度保障,增强客户竞争力

中试线确保产品高质量的机制

-

过程管控:全流程 12个关键检测点(如原纤化温度、拌桨间隙、成膜厚度)实时监控,数据可溯源,异常情况自动报警;

-

环境控制:密闭输送+除尘设计,避免粉尘污染导致的极片不良;

-

设备精度:多辊机成膜厚度 士2um、收卷整齐度 士0.5mm,确保极片尺寸一致性,为下游电池组装提供稳定基材。

03 定制化服务

灵活适配多需求,加速客户技术转化

-

材料适配:支持正极(如三元、磷酸铁锂)、负极(如石墨、硅基)及电解质材料的中试处理,可根据材料特性调整原纤化温度、捏合速度等参数;

-

规格定制:成膜宽度50-500mm可调,收卷重量<150kg,三放单收复合机可适配不同集流体(如铜箔、铝箔)的复合需求;

-

工艺优化:专业团队可根据客户小试配方,协助优化中试工艺参数,例如调整多辊设备轧制压力(1-15T)以匹配不同材料的成膜需求。

四、未来展望

以技术生态,推动固态电池产业化变革

作为聚焦“固态电池产线+干法电极产线”的整体解决方案专家,高能数造始终以“推动新能源电池技术进步”为使命。广州第二总部的建成与中试线的落地,为高能数造提供了成果转化的实体平台,更通过整合产业链资源,加速干法电极技术的生态布局,有力推动新能源电池领域的技术革新与产业升级。

我们诚挚欢迎行业客户亲临高能数造广州干法中试线生产现场,实地参观交流。在这里,您将直观感受前沿技术的魅力,深入了解高能数造核心自研设备运行与工艺细节。我们期待与您现场交流,碰撞思维火花,携手探索干法电极和固态电池技术的无限可能,以协同创新共享行业发展新机遇,以深度合作共探技术突破新路径,以携手前行共擘产业未来新蓝图。

未来,我们将持续链接产业链上下游资源,加速干法电极技术迭代与固态电池产业化进程,为全球新能源行业注入“绿色动能”助力实现“双碳”目标下的能源转型!

来源:高能数造

高能数造双里程碑落子广州!干法电极中试级示范线投用,为全固态电池量产按下“加速键”!

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊