当前液态锂电池面临三重挑战:能量密度制约续航上限,450-700kg的动力电池包显著增加了整车负荷;液态电解质易燃特性带来热失控风险;低温性能衰减与充电效率不足也影响用户体验。

固态电池以固体电解质为核心突破点,在能量密度(超过400Wh/kg,接近翻倍)、安全性(高温不起火)、轻量化(同容量电池减重超过200kg)及低温适应性等方面展现颠覆性潜力,被业界视为下一代动力电池的终极解决方案。

近日,珠海冠宇研发高级工程师在采访中,从当前液态电池的局限性、固态电池的优势应用、量产攻坚等方面介绍并分析了固态电池的产业研发之路。

从实验室到量产,固态电池面临着材料科学、制程工艺、生产成本等一系列问题,而传统材料开发依赖“试错-验证-迭代”的循环模式,耗时耗力,成为固态电池产业化的主要瓶颈。

通过深度融合多维仿真与AI技术,冠宇构建了独特的数字研发体系,为固态电池产业化提供了关键支撑。此举不仅显著提升了电池的循环性能和安全性,还大幅缩短研发周期、降低研发成本,为规模化量产奠定坚实基础。

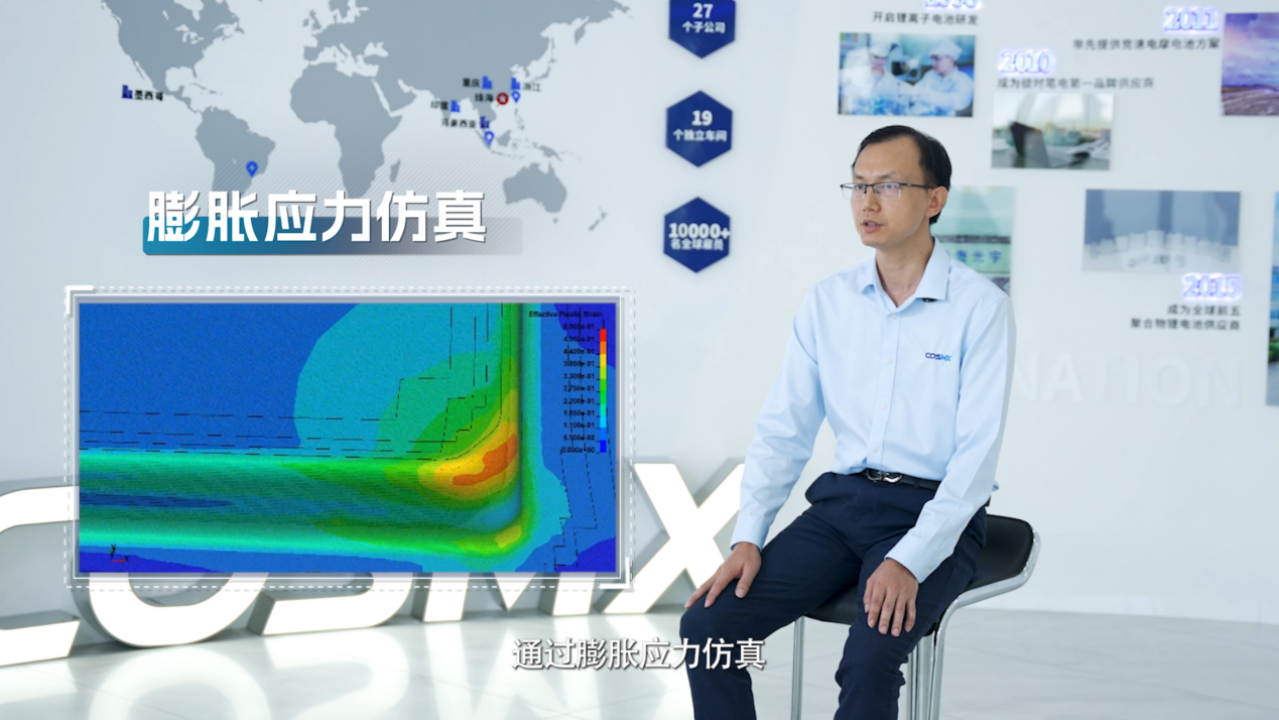

以膨胀应力仿真为例,冠宇凭借先进的膨胀应力仿真技术,精准捕捉充放电过程中电极材料的体积变化与应力分布,识别局部压强过高区域并进行针对性设计。冠宇通过这项技术大幅改善膨胀导致的固态电池的界面问题,提升了电池的循环寿命与可靠性。

图2:仿真技术助力高效研发

近五年来,冠宇在研发方面投入累计近50亿元。除了持续优化革新既有的电池产品技术,冠宇同时也在重点布局固态电池、叠片工艺、钢壳电池等前沿方向。冠宇目前已开发出能量密度达900Wh/L的半固态软包电芯,通过了全球头部客户端验证并在部分终端产品上实现量产,显示出冠宇在固态电池方面深厚的技术积累与创新能力。

冠宇高比能半固态电芯

此外,冠宇准固态动力电池模组获评“广东省名优高新技术产品”,其安全性能对标国际领先标准,可同时满足车规级和3C领域的双重要求,进一步体现了冠宇在固态电池研发上的领先地位与产业化推进能力。

冠宇电芯通过多项测试

冠宇不仅在半固态电池方面已实现规模化量产,并完成多家行业客户认证,更在多项关键技术指标上取得行业领先突破。冠宇的100%纯硅负极半固态电池已成功应用于客户端概念产品上,能量密度超1200Wh/L,充分验证了该项前沿技术方案的工程可行性。

此外,冠宇在全固态电池方面也不断加大研发投入,已建成200m²级全惰性气氛保护小试线,可实现全固态软包电池批量制备,为全固态电池量产奠定基础。

从行业视角来看,全球固态电池产能建设已进入高速发展期。作为国内领先的锂电池企业,冠宇正积极把握这一战略机遇,多个平台项目稳步推进,2027年有望迎来规模化量产和市场应用拐点。

图5:冠宇固态电池加速商用进程

通过持续积极的研发投入、关键材料技术的突破以及智能研发体系的构建,冠宇不仅展现出强大的技术实力和产业化能力,也在全球下一代电池技术竞争格局中占据了先发优势。未来,随着全固态技术路线的进一步清晰和市场应用的不断扩展,冠宇有望为消费电子、新能源汽车等领域提供更高效、更安全的能源解决方案,持续推动行业向前发展。

为了更好促进行业人士交流,艾邦搭建有锂电池铜箔铝箔微信群,包括铜箔,铝箔,原材料等材料企业以及铜箔铝箔生产过程中的设备厂商,欢迎大家申请加入。

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

|

序号 |

议题 |

演讲企业 |

|

1 |

浸没式冷却液市场现状与应用(初拟) |

云酷智能 |

|

2 |

AI算力服务器液冷板可靠性设计与验证体系构建 |

硅翔技术 |

|

3 |

钎焊技术在液冷系统中的作用(初拟) |

合肥恒力 |

|

4 |

智算中心液冷及热回收技术研究进展 |

华中科技大学 |

|

5 |

新一代液冷技术介绍及其发展趋势 |

新华三 |

|

6 |

智能液冷微通道散热器优化设计 |

上海及瑞设计 |

|

7 |

浸没式液冷技术的创新与挑战 |

液冷服务器/解决方案企业 |

|

8 |

数据中心液冷解决方案分享与节能设计 |

数据中心终端应用商 |

|

9 |

AI算力服务器/数据中心液冷系统的设计与开发 |

数据中心终端应用商 |

|

10 |

液冷系统管路设计与制造 |

管道供应商 |

|

11 |

快速插拔接头如何赋能液冷技术的规模化应用 |

UQD供应商 |

|

12 |

新型液冷技术在储能行业中的创新发展 |

储能行业 |

|

13 |

液冷系统智能运维与可靠性管理 |

运维系统厂商 |

|

14 |

新一代储能电池液冷板的设计与开发 |

新能源车企、电池厂商 |

方式1:请加微信并发名片报名

电话:Elaine:13418617872(同微信)

邮箱:ab052@aibang.com

扫码添加微信,咨询会议详情

注意:每位参会者均需提供信息

方式2:长按二维码扫码在线登记报名

或者复制网址到浏览器后,微信注册报名:

https://www.aibang360.com/m/100274?ref=172672

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊