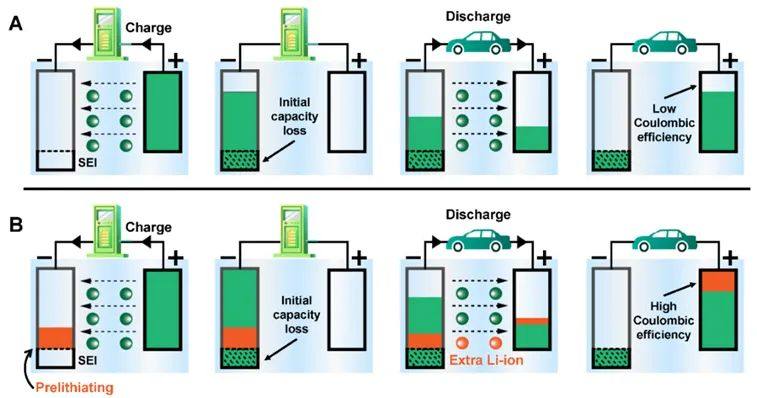

当前,为了匹配高新电子设备的能源性能需求,需要开发具有高容量、高能量密度的锂离子电池技术。相比于锂-硫、锂-空气类新一代电池体系,用硅或硬碳复合材料取代传统石墨来突破当前的电池能量限制,是中短期内可实现产业化的技术路线。然而,类似高容量的负极材料往往需面对一个尖锐问题,即在大的体积膨胀效应下,电解液在负极界面上的还原分解反应将会导致较高的首次容量损失,表现为降低的首次库伦效率(硅基负极低于80%)。由于正极在锂离子电池中被视为锂离子储存库,因此,由负极引发的首次不可逆容量现象必将导致电池的实际循环容量远低于理论计算值(图1A)。从本质上来看,高容量负极材料在实际电池运行中并不能体现自身高容量的特点与作用,从而其也阻碍了高容量负极的实用化。

补锂(也叫预锂化)是一种预先在电极中储存锂离子来补偿电池首次容量损失的方法,可有效解决上述低首次库伦效率的问题,并提高电池的容量与循环稳定性(图1B)。到目前为止,已发展了多种形式的预锂化策略,如外部电化学预锂化、化学预锂化、锂盐辅助预锂化等。其中,最具有工业化发展潜质的是接触预锂化,即在负极中掺入金属锂源后,并至于电解液中所发生的内短路微腐蚀反应。然而,必须要说明的是,金属锂源并不能全部参与到预锂化反应过程中,且锂源的利用率往往低于65%。毫无疑问,剩余未转化的锂源已失去了电子导电性,被视为一种“死锂”,并汇聚在负极界面上阻碍锂离子的扩散与传质,导致电池的极化变大和析锂现象等。然而,当前对接触预锂化反应机制的科学研究较少,对其失效行为和锂源转化过程的基础科学认识缺乏清晰的认知。

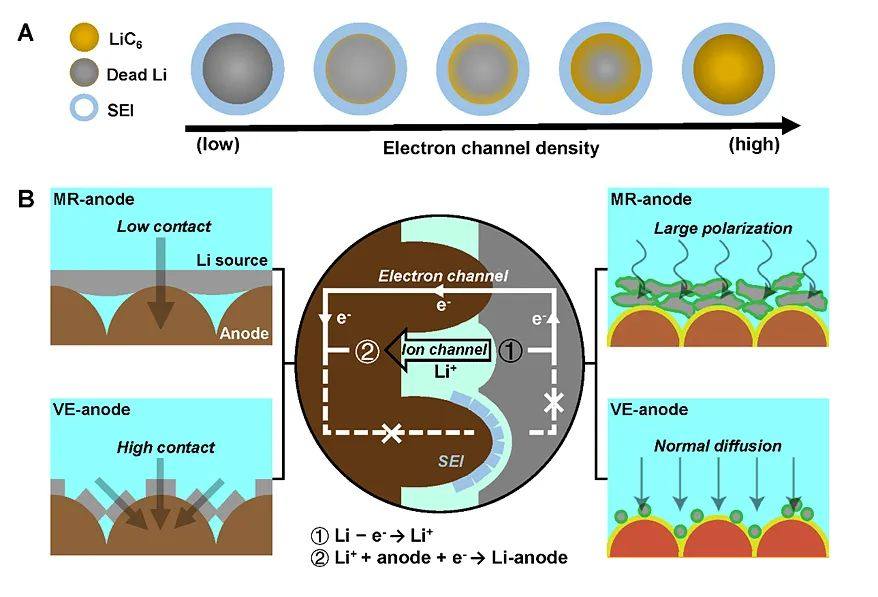

图1.(A)首次容量衰减对电池循环容量影响的示意图。(B)补锂技术提高电池循环容量的示意图。 近日,清华大学张强 教授研究团队发表了研究论文,该团队从锂源/负极界面的角度出发,通过调节锂源和负极的初始接触状态来解释接触预锂化行为,并成功挖掘出主导锂源转化的内部因素,即电子通路。 研究发现,“补锂”过程中电子通路(锂膜与负极的直接接触位点)的崩塌易诱导内短路电化学回路的堵塞,造成“死锂”的产生,使得预锂化过程提前结束;当提高接触界面中电子通路的密度时,补锂过程中“死锂”的产生显著减少,实现高的锂源利用率。

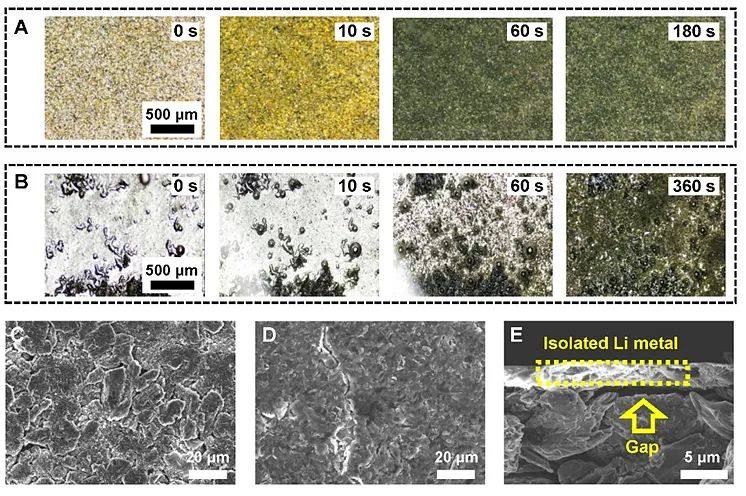

该工作首先介绍了机械滚压载锂法(MR)和真空热蒸发载锂法(VE)的对比。MR路线中,通过机械辊压将独立的金属锂膜压制在石墨负极表面,构成载锂负极(MR-anode)。VE路线中,通过金属锂的蒸发冷凝反应,在负极上表面沉积一层金属锂膜,作为牺牲锂源(VE-anode)。其中,锂膜质量可通过晶振进行实时监控。两种载锂电极的接触预锂化过程如图2A和B所示。显而易见的是,VE-anode的颜色变化更加迅速且均匀,在60s内即从原始色过度至亮黄色直至深褐色,对应了锂-石墨层间化合物(Li-GICs)的形成与锂在石墨层间的进一步扩散,表明VE-anode的接触预锂化反应动力学更快。相比之下,MR-anode的预锂化过程较为坎坷。一方面,压制在负极表面的锂膜层直接影响了电解液对电极的浸润速率,因而需较长的时间来构建离子通路。

另一方面,由于负极表面相对粗糙,且金属锂、负极、支撑膜、辊轮之间的机械性能不一致,因此通过MR方式构建的接触界面所包含的电子通路数量较少,有效的预锂化发生位点数量贫乏。 接触预锂化反应发生后,SEM照片中可以发现VE-anode的表面呈现出负极原始的颗粒孔隙结构(图2C),而MR-anode的表面显然被一层金属锂膜覆盖(图2D)。截面SEM照片清晰显示了MR-anode中锂膜的分层结构(图2E),表明在接触预锂化反应后,仍有大量的“死锂”覆盖在负极表面,且失去了电化学活性。

图2.(A)VE-anode和(B)MR-anode在接触预锂化过程中的颜色变化照片。(C)VE-anode和(D)MR-anode在预锂化反应后的表面SEM照片。(E)MR-anode在预锂化后的截面SEM照片。 该工作结合TEM和XPS技术对预锂化负极的反应界面进行了观察。如图3A所示,对于MR-anode,其锂化后的石墨颗粒表面形成了5 nm厚的固态电解质膜(SEI),说明在接触预锂化过程中,除了形成Li-GICs外,传输在负极表面的电子会促使电解液发生还原反应。形成SEI膜是预锂化发生的必要因素,SEI膜起促进了锂离子脱溶剂化 。另外,在MR-anode表面上衍生了微米尺寸的“死锂”(图3B和3C)。同时,在电解液环境中,这些未转化的锂源表面逐渐形成了SEI,从而进一步失去了电子传递的功能。相比之下,在VE-anode体系中,锂化石墨表面的SEI膜较薄(图3E)。这是因为接触界面处较多的电子通路影响了负极界面的电流密度分布。此外,在VE-anode中,发现了具有典型球型结构的“死锂”(图3F),且其同样被一层以无机内层为主的SEI膜包裹(图3G)。

即使改善了锂源与负极的接触状态,也不能完全规避“死锂”的形成。 另外,VE-anode上表面的锂膜在自发溶解和电解液刻蚀的作用下会逐渐收缩,并在表面张力的影响下形成所示的纳米球结构。研究发现,VE-anode中的死锂量比MR-anode低。如图3I~L所示,VE-anode在预锂化前后的XPS Li 1s图谱中反映了金属锂膜的高度溶解,而对于MR-anode,其预锂化后依然能捕捉到金属锂的信号,说明有大量的锂源没有得到有效转化,这也揭示了传统辊轧法“补锂”锂源利用率低的科学内涵。

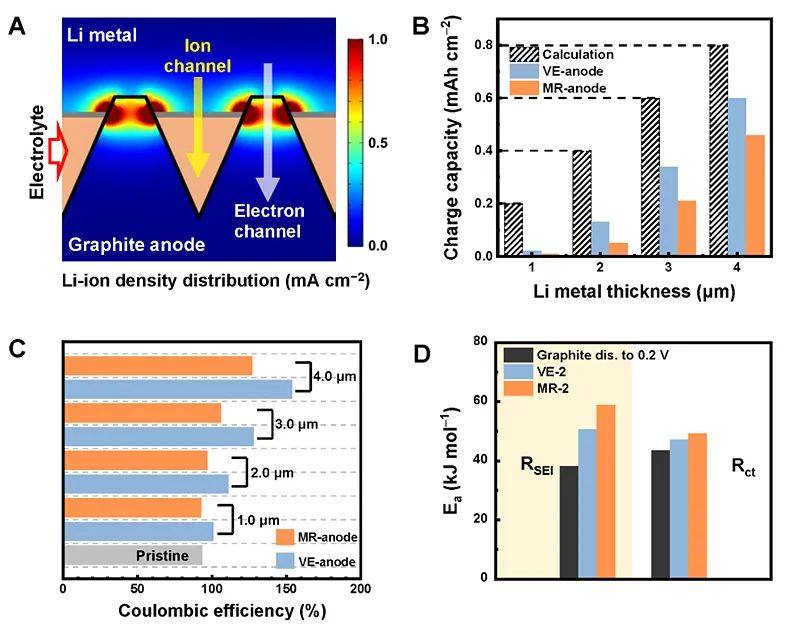

图3.(A)MR-anode接触预锂化后石墨界面的TEM照片。(B) 锂化MR-anode中“死锂”的TEM照片。(C)“死锂”的HRTEM照片。(D)“死锂”界面电解质薄膜的TEM照片。(E)VE-anode接触预锂化后石墨界面的TEM照片。(F)锂化VE-anode中“死锂”的TEM照片。(G)球型“死锂”的TEM照片,和(H)对应的EDS mapping照片。(I)VE-anode和(J)MR-anode在预锂化前的XPS谱图。(K)VE-anode和(L)MR-anode在预锂化后的XPS谱图。 预锂化过程中,电流密度在锂源/负极接触界面上分布的模拟如图4A所示。相比其他固液界面,位于电子通路区域形成了明显的局部电流密度。这是因为锂源被氧化后输出的电子必须经过电子通路来传递至负极侧,并与锂离子和石墨结合形成Li-GICs。从而,在局部电流密度的作用下,电子通路附近的锂源更容易被氧化溶解,导致电子通路结构收缩。同时,SEI膜在接触界面上的生长也会堵塞电子通路,阻碍电子在两相之间的传递,最终导致电子通路被完全阻断,接触预锂化反应终止。因此,接触界面上存在的电子通路密度是影响锂源转化效率的关键之一。 在考察锂源利用率方面,该工作分别采用了四种补锂量,相应的“补锂膜”厚度分别为1、2、3和4微米。如图4B和C所示,在半电池中(金属锂对电极),锂化VE-anode的首次脱锂容量明显高于锂化MR-anode。

尤其当补锂厚度固定为4微米时(补偿容量约为0.8 mAh/cm 2

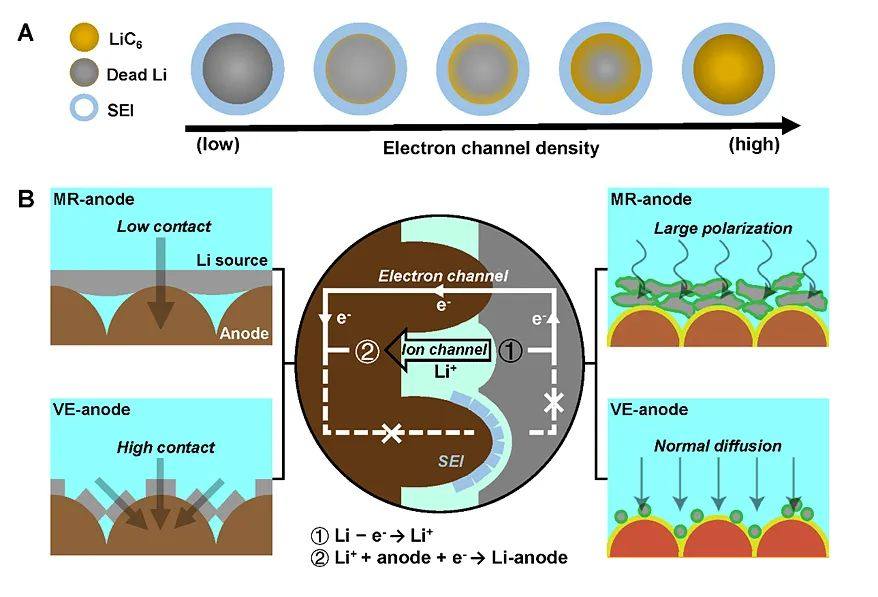

图4.(A)锂源/负极界面处电流密度分布的模拟图。(B)预锂化负极半电池的首次脱出容量对比图。(C)预锂化负极半电池的首次库伦效率对比图。(D)不同锂化负极中锂离子在SEI膜内扩散( R SEI )和电荷转移( R ct )过程所需的活化能。 通过上述研究发现,在接触预锂化过程中,当不考虑SEI膜的生长时,锂源与负极的初始接触状态是影响预锂化反应的关键因素。如图5A所示,接触界面内含的电子通路数量越多,则锂源在预锂化反应后的转化率越高,从而相应的“死锂”量越低。因此,理想的锂源利用率不仅主导了高效的接触预锂化过程,而且也保证了预锂化电极具备良好的电化学性能,进而赋予了电池更长的循环性能。图5B总结了涵盖界面结构演化的接触预锂化反应机制。当将载锂负极至于电解液后,两相间形成的电势差促使金属锂氧化。形成的锂离子通过离子通路扩散至负极,并与从电子通路传输而来的电子结合,发生负极锂化反应。此时,电子通路区域汇集了大量的电子,呈现为高局部电流密度,其不仅加快了金属锂相的溶解,还加剧了电解液的还原反应,导致SEI膜在反应界面上的进一步生长。随着电子通路结构收缩和断裂,预锂化反应终止。此时,未反应的锂源完全失去了电子活性,形成了“死锂”,同时影响锂化负极在工作电池中的电化学行为。

相比之下,真空热蒸发指导下的VE-anode具有丰富的电子通道结构,其对预锂化过程的正向影响主要有以下几个方面:(1)高的电子通路密度有利于反应界面电流密度的均匀分配,避免形成局部电流密度;(2)反应界面上均匀的电流分布降低了SEI膜的不均匀生长与扩张;(3)大量的电子通路,即大量的内短路电化学活性位点,可避免电子通路结构的快速收缩。 因此,VE-anode在接触预锂化后表现出更高的锂源利用率和更低的“死锂”量。

图5.(A)电子通路密度与锂源利用率的关系示意图。(B)VE-anode和MR-anode体系下的接触预锂化过程示意图。 本工作通过调节锂源/负极的初始接触状态,从锂源/负极界面的角度探讨了接触预锂化的反应过程与机制,并成功地挖掘出影响锂源转化的内部因素,进而提高“补锂”效率,降低“死锂”产量。主要创新点如下:(1)提出“锂源利用率”是接触预锂化的关键技术指标;(2)揭示“补锂”过程中产生“死锂”对工作电池电化学性能的影响;(3)从反应界面角度揭示了接触预锂化的失效行为;(4)发现提高接触界面中的电子通道密度是高效“补锂”的有效途径之一。

相比传统的机械辊压载锂方式,通过真空热蒸发策略来引入锂源可显著提高锂膜与负极的有效接触面积。在蒸发环境中下,高度流动的锂蒸汽与负极上表面接触后冷凝沉积,在接触界面上可形成更加丰富的电子通路位点。这有效降低了汇聚在电子通路处的局部电流密度,维持了电子通路在预锂化过程中的结构特征,从而促使接触预锂化表现出较高的锂源利用率(91%)。保证畅通电子通路的接触预锂化方法不仅可显著提高负极的首次库伦效率,而且能够保证电池具有良好的长循环性能。当与NCM811正极配对时,上述预锂化电池(1.4Ah)循环600次后的容量保持率达到95.8%。该工作对接触预锂化在工业电池中的实际应用具有重要的指导意义,且验证了真空热蒸发“补锂”路线在预锂化技术中的可行性。

本工作的作者依次为清华大学岳昕阳、姚雨星 、北京理工大学张婧 、复旦大学杨思宇 、清华大学李泽珩 、闫崇 和张强 。该研究工作得到国家重点研发计划、国家自然科学基金、清华大学山西清洁能源研究院的支持。特别感谢复旦大学化学系傅正文 教授对本工作的帮助,感谢天目湖先进储能技术研究院对本工作实验表征的大力支持。

Unblocked Electron Channels Enable Efficient Contact Prelithiation for Lithium-Ion Batteries Xin-Yang Yue, Yu-Xing Yao, Jing Zhang, Si-Yu Yang, Zeheng Li, Chong Yan, Qiang Zhang Adv. Mater. , 2022 , DOI: 10.1002/adma.202110337

岳昕阳,清华大学博士后。2014年本科毕业于哈尔滨工业大学化工学院,2017年硕士毕业于北京理工大学化工与环境学院,2020年博士毕业于复旦大学材料科学系,目前是清华大学化工系博士后。主要从事化学能源相关领域研究,专注高性能锂电池技术的开发与新机理探索,主持博士后面上基金和自然科学基金青年基金,并参与多项国家重点研发计划。

闫崇,清华大学博士后。2013年本科毕业于河南师范大学化学化工学院,2020年博士毕业于北京理工大学材料学院,现为清华大学“水木学者”,入选2020年国家“博士后创新人才支持计划”和2021年度全球高被引科学家。主要从事锂电池电极/电解质界面、锂电池快充与安全预警等方面的相关研究,主持自然科学基金青年基金,山西省重点研发计划,博士后面上基金等多个科研项目,并作为青年骨干参与国家重点研发计划。

张强,清华大学长聘教授。其热爱科学和教育事业,善于根据学生的自身特点和成长路径,因材施教,引导其找到自身兴趣,百花齐放,共同成长。指导学生中多人获得清华大学特等奖学金、全国大学生课外学术科技作品竞赛特等奖等奖励。多名学生和博士后在北京理工大学、东南大学、四川大学、电子科技大学、U Adelaide、New Jersey Int Technol等国际著名高校任教。张强教授团队长期致力于能源材料化学/化工领域研究。高效的能源存储器件是可再生能源利用、新能源汽车、能源工业、消费电子等产业的关键支撑,是实现“碳中和”目标的重要基础技术。寻找新型高能量密度的电极材料和能源化学原理,获得高比能储能系统是当今能源存储和利用的关键。该研究团队深入探索锂硫电池、锂金属电池等依靠多电子化学输出能量的化学电源的原理,发展了锂键和电解液溶剂化理论,并根据高能电池需求,研制出固态电解质界面膜保护的锂金属负极及碳硫复合正极等多种高性能能源材料,构筑了锂金属、锂硫电池软包电池器件,相关研究工作先后发表在Adv. Mater., J. Am. Chem. Soc., Angew. Chem., J. Energy Chem. 等知名期刊上。该研究团队在锂硫电池、锂金属电池、固态电池等领域也申请了一系列中国发明专利和PCT专利。

https://www.x-mol.com/university/faculty/21097

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群 ”,申请加入群聊

文章导航