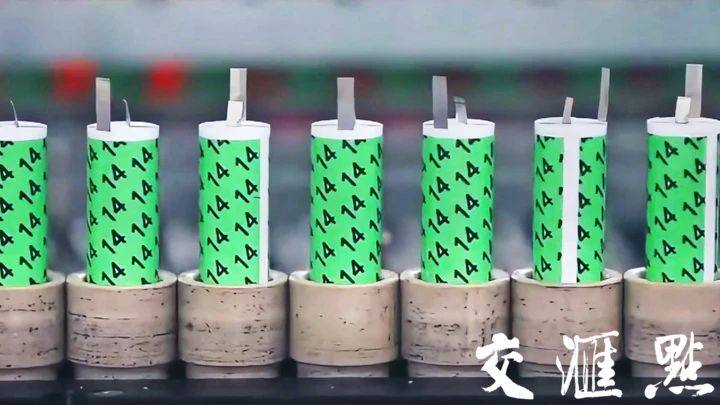

走进位于泰兴市黄桥经济开发区的长虹三杰新能源有限公司200PPM全自动智能制造车间,2条全球领先的高倍率锂电池自动化生产线正在高速运转,一节节可用于电动工具、园林工具、家用吸尘器、无人机、电动摩托车等领域的高倍率圆柱锂电池在这里依次下线。机器人欢快地“唱”着歌曲来回穿梭,把电池运到指定的仓库。

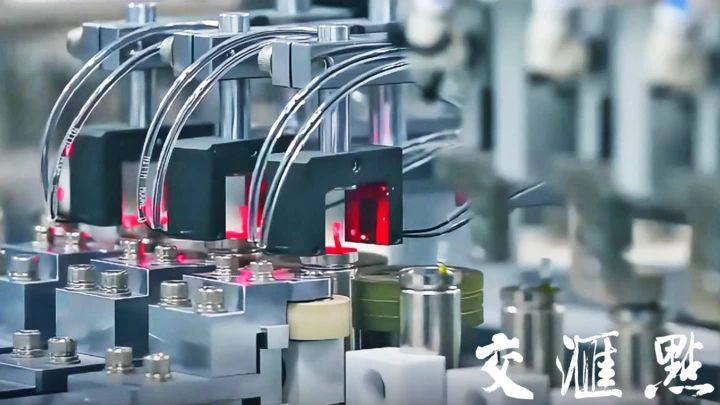

“200PPM,就是每分钟可生产出200只电池,效率较以前提高2倍。”长虹三杰新能源有限公司生产总监王先进告诉记者,企业最开始采取的是半自动化,像配料称重、投料、装备等工序均需人工参与操作,生产掺杂人为因素在一定程度上会影响产品一致性。

与之相比,200PPM全自动智能制造项目22道工序全部采取全自动模式,员工只需在一旁看着,防止机器故障出现,因而用工数只有原来的三分之一,“现在每一条产线都是满产饱和的状态,过去需要210人,现在只需要70人不到。”

来到公司化成分容车间,只见大型自动化设备高效运转,白色机械手臂灵活挥舞,精准地将一筐筐锂离子电池放入轨道。控制室内,只有寥寥几名技术人员正聚精会神地紧盯电脑屏幕,保障生产有序进行。“我们整个化成分容车间只需要5个人进行管理。”该公司生产部部长陆顺超自豪地说,通过对化成分容工艺和流程进行改善,优化后的化成分容工艺流程预计可缩短7天,大大提高了化成分容的产能,进而降低化成分容的单位产品电耗。

效率提高了,产能随之一次次跃上新的台阶。从2016年至今,长虹三杰基本上以“亿级”的速度在跳跃,2016年突破亿元、2017年突破2亿元、2018年突破3亿元……2024年达16.5亿元。

长虹三杰引进的韩国全自动装备生产线,建设全自动化、智能化、信息化相融合的现代化制造车间,日产锂电池达到60万只,年产能由过去的1G瓦时提升至1.5G瓦时,人均产值提高 1 倍,能耗降低近 20%,在电动工具用圆柱动力型锂电池细分领域国内市场占有率达40%。

布放管道、组装设备、调试机器……连日来,在长虹三杰四期高倍率锂电研发生产项目车间,工人们正在有条不紊地加紧安装投料、制浆、烘箱、涂布等生产设备,现场一派热火朝天的忙碌景象。“投资32亿元的长虹三杰四期项目是省重大项目于2022年开建,打造行业数字化标杆工厂,实现降本增效,完成企业转型升级。目前正加班加点进行设备试运行,预计今年6月进入生产状态。”

据项目现场负责人刘伟介绍,四期项目由国内外一流的技术团队开发,该团队获得国家科技进步奖二等奖,采用高镍正极和硅碳负极,优化现行工艺流程,通过正负极制浆、挤压涂布、卷绕装配、优化及分容,实现高品质、高效率的环保节能化生产。刘伟介绍,整个四期项目有4条生产线,采用300PPM速度,每分钟可生产出300只电池,由于全部采购全自动进口设备,产能较企业原来一期、二期、三期的单条线产能提高了50%,能更好服务全球知名品牌客户。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊