在全球能源转型加速的背景下,新能源汽车、储能、3C市场的爆发式增长对锂电池性能提出更高要求。复合集流体因其高安全、高延展、高稳定、低重量、省资源等优势成为新能源电池新型集流体材料,但其基材为高分子材料形成的绝缘层,导致电芯中的电流输送到电极端子比较困难,该问题一直是复合集流体量产工艺中的关键瓶颈。

扬州纳力新材料科技有限公司作为新能源产业链中的开拓者,自2022年1月成立以来,便专注于复合集流体(原子沉积集流体)及纳米涂覆集流体(功能界面集流体)的研发与生产。公司依托国际新能源材料专家的研发团队,结合自身产业优势,成功研制出世界领先的新型原子沉积集流体产品,为提升锂电池安全性能和能量密度、节约资源、优化成本做出了重要贡献。

面对复合集流体量产工艺中的关键瓶颈,即如何实现复合集流体A/B面与金属箔的高效、精准连接,以确保电流能够顺利导出到电极极耳并降低电芯内阻,传统焊接方式显得力不从心。

这些方式往往难以同时兼顾焊接精度、速度和产品良率,且常面临材料对位偏差大、焊缝一致性差等痛点,进而导致产品良率下降和生产成本攀升。

在此背景下,扬州纳力新材料科技有限公司凭借其在复合集流体领域的深厚技术积累,选择与在焊接技术方面拥有专业优势的联赢激光强强联手。

双方通过深度合作与技术融合,成功开发出“复合集流体专用超声波滚焊机”。这一创新设备采用“转接焊”工艺,有效实现了复合集流体A/B面与金属箔的稳固连接,确保了电流的顺畅导出,为复合集流体的大规模商用开辟了全新的路径。

01 研发历程

一代设备

-

手动焊接机,设计专用的焊头、底座,主要通过人工辅助固定极片与转接箔材完成焊接,适用实验室验证;

二代设备

-

半自动焊接机,在一代机的基础上增加了辅助焊接平台,解放人手的同时焊接质量进一步提高,适用实验室验证;

三代设备

-

全自动焊接机,将滚焊机集成到自动化设备中,实现极片的卷对卷焊接,适用车间量产生产;

四代设备

-

全自动双边焊接机,在设备两侧均设置焊接机构,大大提高焊接效率,适用车间高效量产生产。

02 设备介绍

复合集流体专用超声波滚焊机专为复合集流体与箔材(铜/铝)的高精度焊接设计,可实现从卷料放卷到成品收卷的全流程自动化生产,实现高效、稳定的规模化生产。

该设备可以将涂布卷料(复合集流体)、箔材1(铜/铝),箔材2(铜/铝)自动对齐并进行超声波焊接。设备需要通过U型传感器和光电检测传感器对复合材料的涂布边和两种箔材外边缘的位置进行检测,并通过纠偏机构对三种材料进行纠偏,实现±0.3mm级精度控制,满足不同型号产品的工艺要求。

在此基础上进行全自动焊接,焊接方式为超声波滚焊,满足焊印距涂布边尺寸及公差工艺要求。通过整形装置对焊印的平整度进行修整,支持最高峰值速度60m/min,焊接后经CCD检测系统及二次纠偏,实时排查极片瑕疵及焊接缺陷最后通过收卷纠偏装置,保证收卷卷料整齐度。

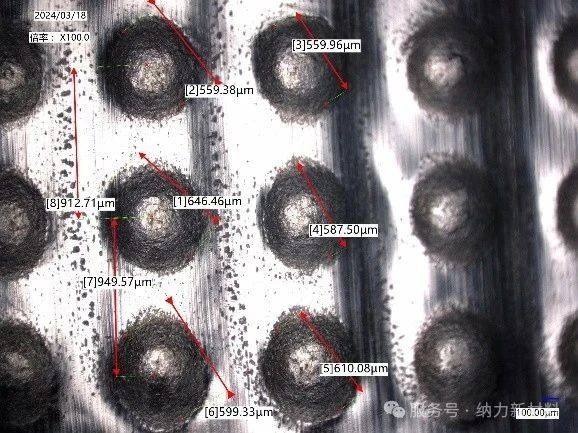

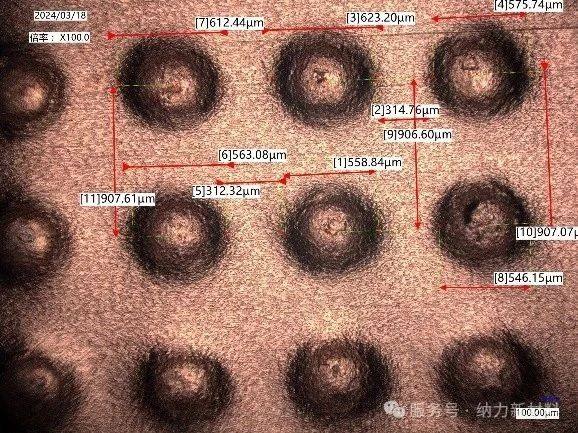

03 焊接产品示例

① 复合铝箔二次元

② 复合铜箔二次元

③ 复合铝箔极片

焊接产品拉力值>30N,焊线电阻<0.3mΩ,具备高强度、低电阻特点,同时可实现等宽、不等宽的焊接,适用软包、方壳、圆柱等各种形态的电池。

04 成果与影响

复合集流体专用超声波滚焊机的成功研制,为复合集流体在高性能电池领域的大规模量产提供了稳定、高效的自动化焊接解决方案。该设备显著提升了生产效率,同时确保了产品的高良率与一致性,为新能源电池制造提供了强有力的量产保障。

扬州纳力与联赢激光的紧密合作,双方通过技术创新,成功攻克了复合集流体量产中的技术难题,助力客户在市场竞争中占据技术优势。此次合作不仅推动了复合集流体技术的进步与应用,更为新能源电池产业注入了新动力。随着复合集流体在高性能电池中的广泛应用,新能源汽车、储能等领域的性能将持续提升,为全球能源转型贡献力量,也开辟了新能源电池产业更广阔的发展前景。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊