柔性智能焊接新时代:易视精密CCS母排全流程揭秘

新能源汽车与储能行业焊接高效、精准、柔性化的解决方案

在新能源汽车与储能行业快速发展背景下,CCS母排焊接对精度、效率和稳定性提出了更高要求。易视精密自主研发的全流程智能化产线,为行业提供柔性、高可靠解决方案,实现焊接全程可控、高通率生产。

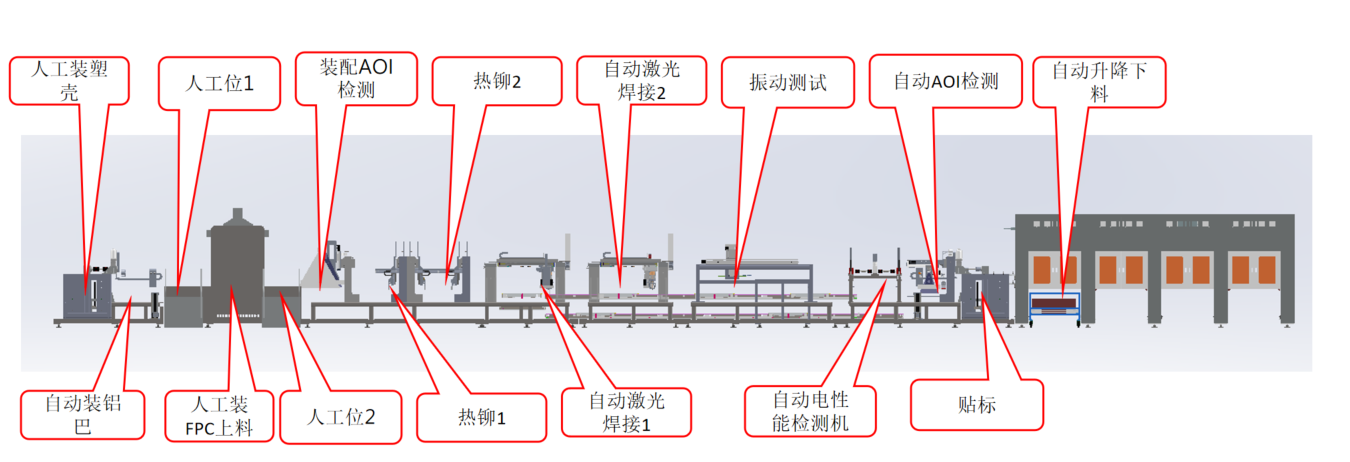

▍ 工装板回流全流程

CCS母排生产采用工装板回流方式,核心工序包括:

装离板 → 自动装铝巴 → 人工装FPC → AOI检测-1 → 热铆1、热铆2 → 双头激光焊接 → 振动测试 → 电性能检测 → AOI检测-2 → 自动下料 → 自动贴标

▍ 自动装铝巴工站亮点

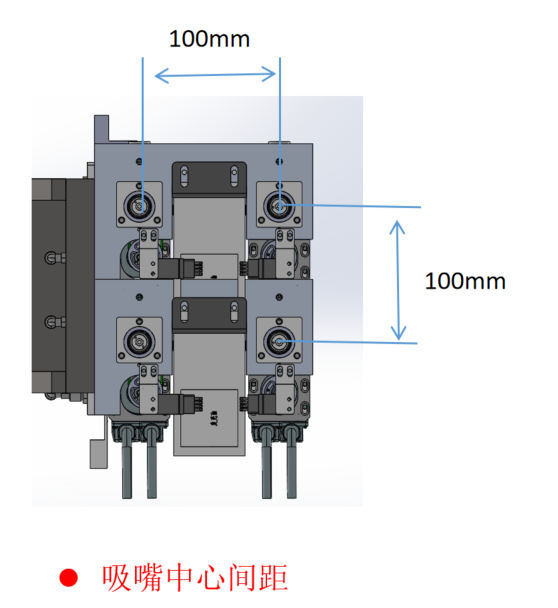

自动装铝巴工站采用四套取料装置与CCD校正系统,配置16个快换吸嘴,可支持多料号生产。

铝巴弹夹上料方式高效、精准,显著降低人工误差,实现柔性化生产。

核心指标:吸嘴中心间距100mm,最大兼容16种料号

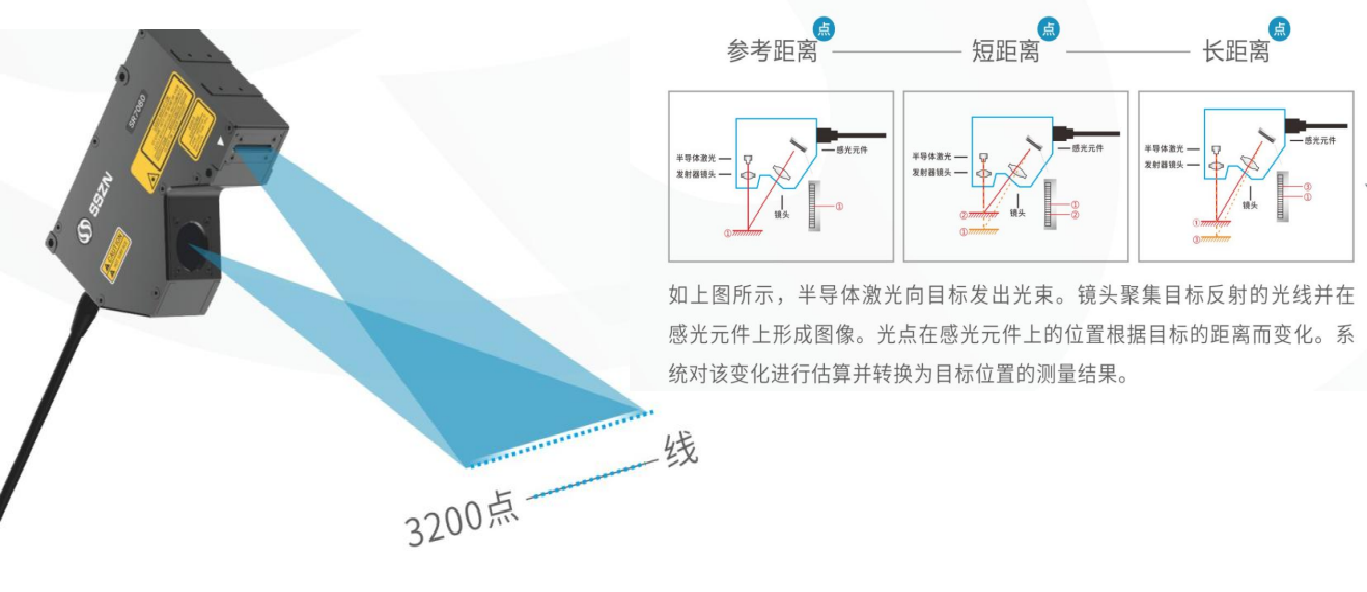

▍ AOI与双铝巴检测

装配AOI工站配备8K线扫相机和3D激光检测系统,可精确判断铝巴、FPC、NTC支架是否漏装或错装。

3D相机通过激光三角测量,实现x、y、z三维坐标检测,Z方向精度可达6μm,重复精度 ±0.02mm,双铝巴检测准确率高。

▍ 热铆与激光焊接技术

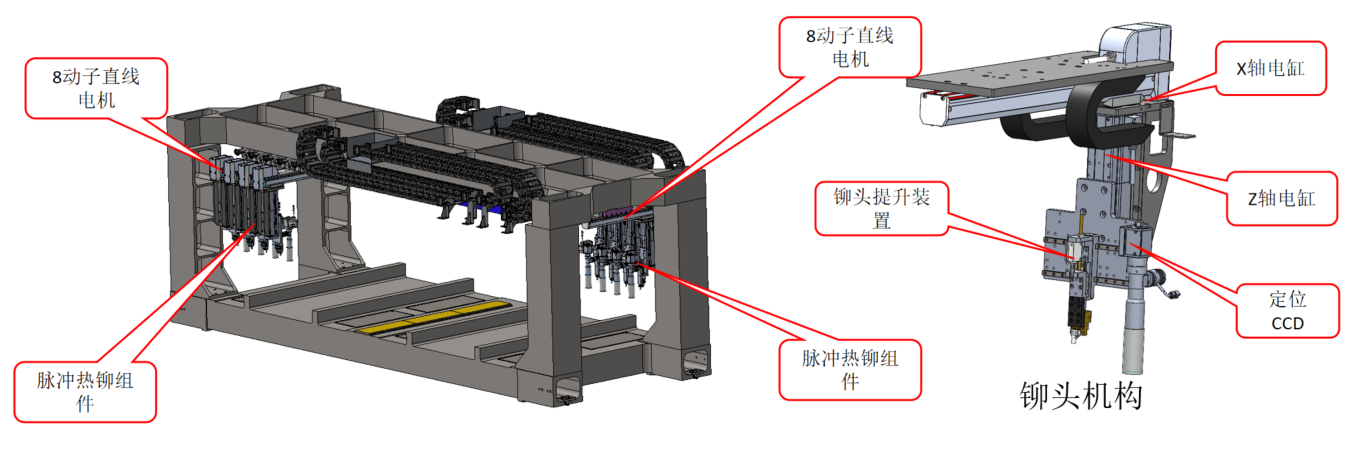

热铆工站采用16个铆头、双组8动子直线电机驱动,支持不同产品载具1拖1作业。

双头激光焊接工站可同时作业两组焊接头,焊接精度高、速度快,激光焊接时间仅需30~45秒,大幅提升产线效率。

▍ 电性能与振动测试

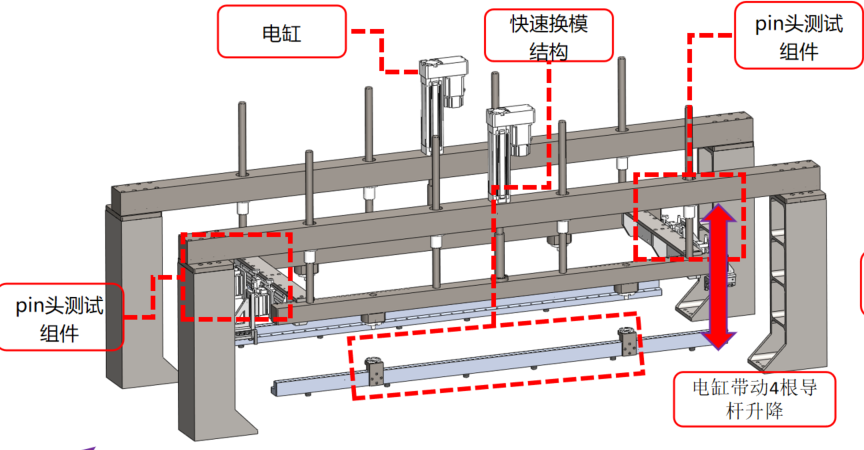

电测工站采用pin针夹片探针,实现真四线测量,升降结构配有弹簧缓冲,避免产品损伤。

振动测试工站采用独立机架与弹簧减震设计,保证测试过程中对产线无干扰。

▍ 自动贴标与下料

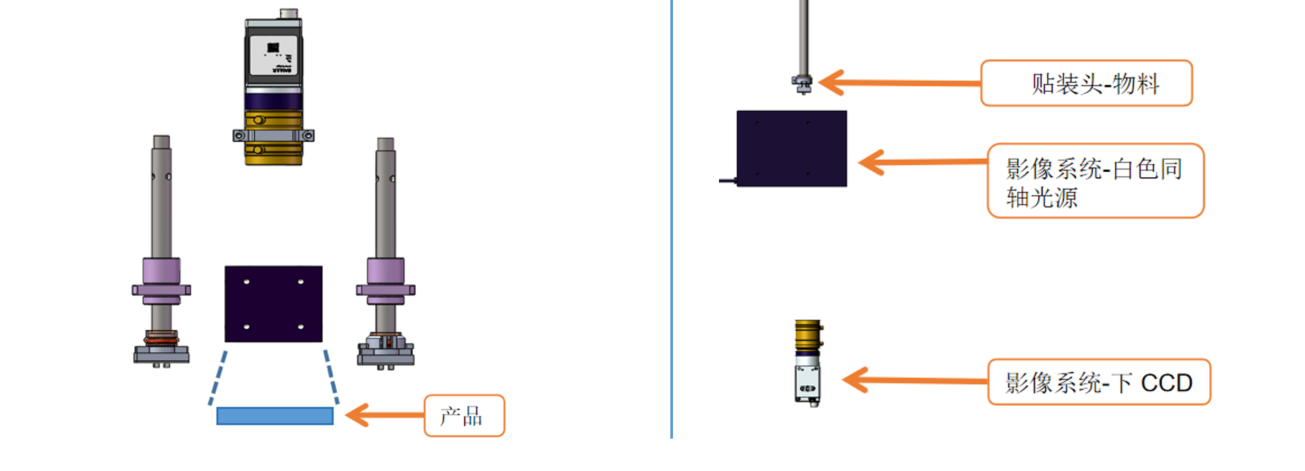

自动贴标工站配备前后飞达及CCD校正系统,支持多种辅料精准贴装。

自动下料工站可快速将良品放入OK位,NG品自动分流,保证产线流转高效顺畅。

易视精密通过自主研发的柔性智能化CCS母排产线,实现了高精度焊接、快速切换料号和全流程可控管理。

无论新能源汽车还是储能行业,易视精密设备都能提供高可靠性、可扩展性和高性价比的智能制造方案。

来源:深圳市易视精密科技有限公司

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊