在新能源汽车续航里程焦虑与空间利用率瓶颈的双重压力下,电动汽车的结构设计正经历一场变革,其核心驱动力之一便是电池包车身一体化技术,行业内常称CTC/CTB/CIB/CTV(CTC : cell to chassis; CTB : cell to body; CIB : cell in body; CTV : cell to vehicle;)。

传统电动汽车设计中,独立的电池包与车身地板之间存在不可避免的冗余空间,电池包车身一体化技术打破了传统设计中车身地板与独立电池包上盖之间的界限,通过物理层面的深度集成,带来显著的性能提升:

空间优化:释放独立电池包上盖与车身地板间的空气层间隙(8~15mm),可以用来提升乘坐体验或容纳更多电池。

轻量化:独立电池包壳体与车身地板形成双重结构,属于无效负载,二者合一可以减少冗余结构,降低车重(10~20kg)。

高刚性:增强车身扭转刚度,车辆抵抗冲击的变形能力更强,高速行驶更平稳,应对颠簸路段时共振也相对减少,可以带来更好的安全性与操控性,同时提升了行驶舒适性和NVH静谧性。零跑C10采用了CTC2.0电池车身一体化技术,车身扭转刚度达到了42500N.m/deg,超越一众豪华品牌。

降成本:简化制造流程与零件数量。

当前行业三种主流技术方案

01

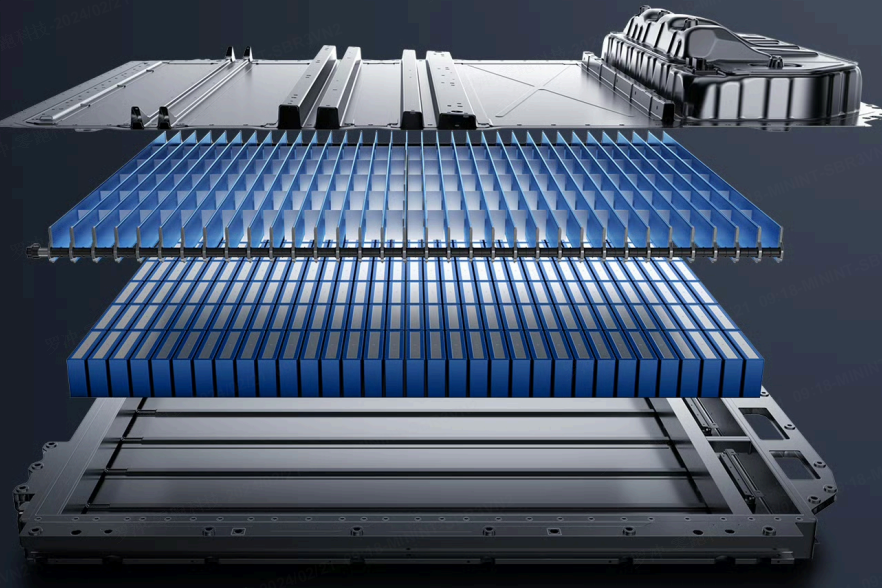

电池包上盖深度集成

车身地板+座椅横梁

核心设计:电池包自带坚固的上盖,该上盖直接充当乘员舱的地板,并且将安装座椅所必需的横梁也集成于电池包上盖。

优势:集成度高。

挑战:维修便利性差,更换电池包需拆卸整车座椅甚至全车内饰。

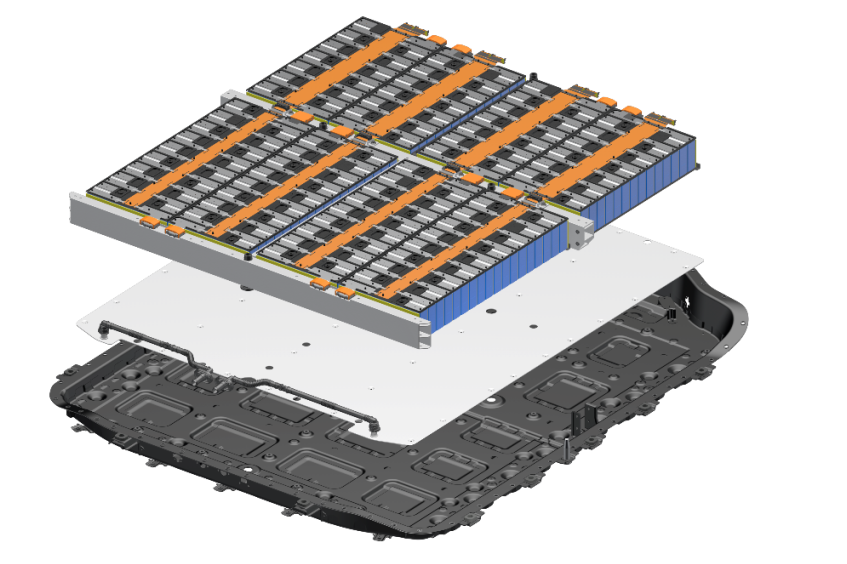

02

电池包上盖作为车身地板

座椅横梁归属车身

核心设计:电池包仍保持独立,其上盖板承担了乘员舱地板的角色,但安装座椅的横梁仍然固定在车身骨架上。

优势:平衡了创新与实用,更换电池包相对简便。

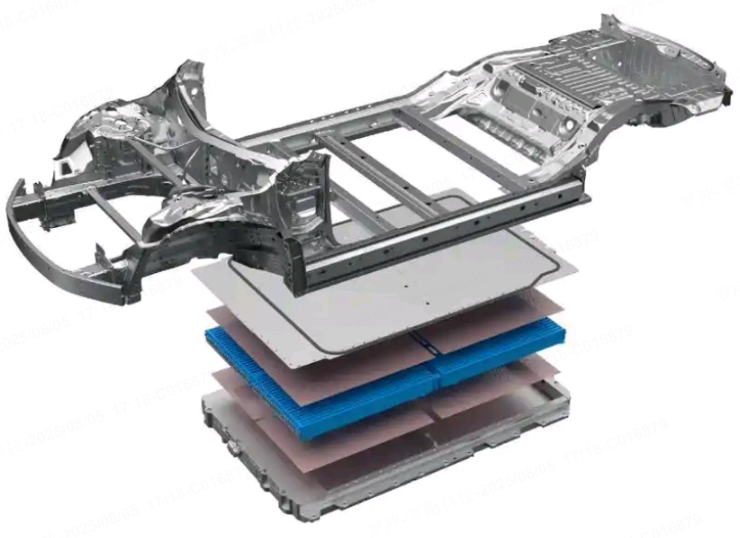

03

车身地板兼任电池包上盖

无独立电池上盖

核心设计:取消了电池包的上盖,电池包顶部是开放式的,其密封与防护功能需要与车身地板配合后才能实现。

优势:结构简单,零部件数量少,更换电池包相对简便。

挑战:相比传统车身地板,其强度与密封性要求变高,要能保证电池仓的长期防水防尘。

三种主流方案从深度绑定到创新平衡再到车身主导,展现了工程智慧的多样性。挑战如维修新规和工艺升级固然存在,但空间解放的畅快、性能跃升的澎湃、成本优化的前景,已为这场“瘦身革命”投下信任票。

电池包车身一体化,通过深度的“骨肉融合”,高效化解了电动车在空间、重量、刚性与成本上的核心矛盾,是迈向更强、更轻、更优电动汽车未来的关键技术路径。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊