随着电池技术的不断革新,固态电解质因其安全性、长循环寿命以及高能量密度特性,逐渐成为科研与产业的热点。

在这一领域中,氧化物固态电解质凭借其适中的电导率、稳定的化学性质、相对较低的成本以及环境友好的制备过程,展现出了巨大的研究与应用潜力。

图片来源:视觉中国

本文将深入探讨由博亿公司研发并成功应用的氧化物固态电解质生产工艺解决方案。

氧化物固态电解质的核心竞争力在于其能够通过减薄电解质层来提升电池的能量密度。

与传统液态电解质相比,固态电解质避免了易燃易爆液体的使用,从而极大地提高了电池系统的安全性。

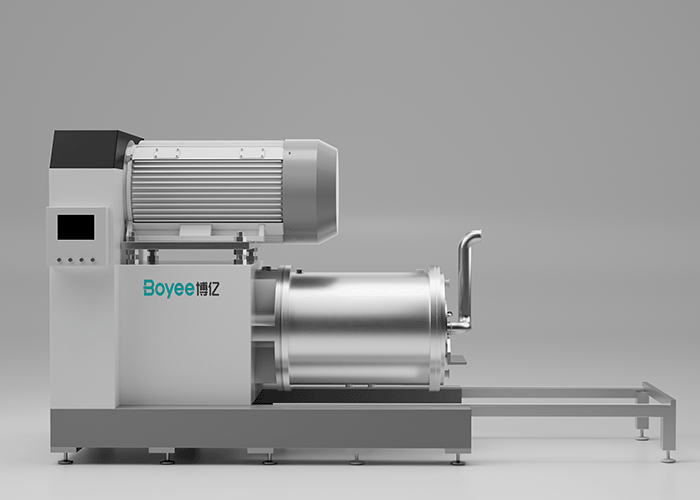

图为:博亿研磨设备

同时,氧化物固态电解质还具备较高的离子电导率和稳定的化学特性。

这些特性确保了电池能够在长时间内保持稳定的循环性能,进而增强了电池的续航能力。

博亿公司作为国内率先进入新型纳米材料行业,研发氧化物固态电解质生产工艺的先行者。

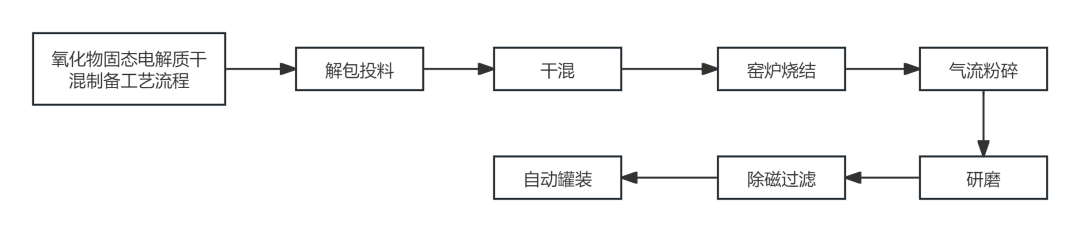

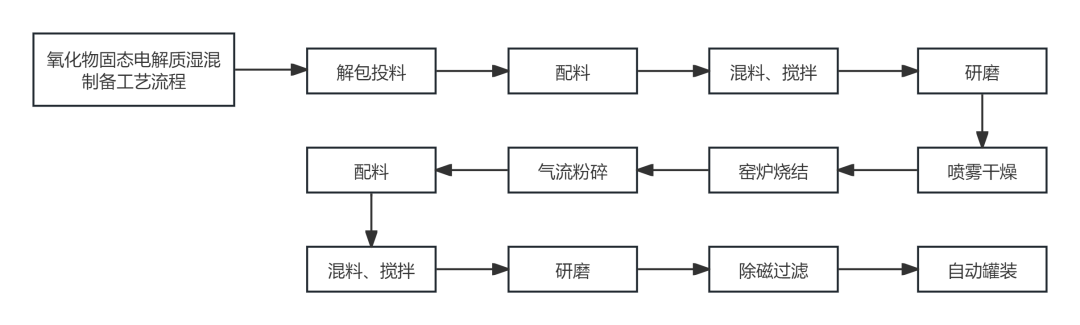

其开发的工艺解决方案涵盖了干混和湿混两种制备工艺流程。

图为:博亿氧化物固态电解质干混工艺流程

制图版权:Boyee博亿

在干混工艺中,原料经过解包投料、精确称重、干混、窑炉烧结、气流粉碎、研磨、除磁过滤、自动罐装等步骤,形成均匀的固态电解质粉末。

而湿混工艺则在干混的基础上,加入了适量的溶剂或分散剂以促进原料的混合和分散。

并经过喷雾干燥处理去除溶剂或水分,最终得到干燥的固态电解质粉末。

图为:博亿氧化物固态电解质湿混工艺流程

制图版权:Boyee博亿

博亿公司的这一工艺解决方案具有显著的优势。该方案精确控制原料配比和工艺参数,使得产品性能更加可靠且一致。

制备过程对环境要求不苛刻,减少了对环境的污染,符合绿色生产的发展趋势。

目前,这一经过验证的工艺解决方案已成功应用于多家企业的氧化物固态电解质生产中,为固态电池技术的发展提供了有力支持。

原文始发于微信公众号(BOYEE博亿):博亿氧化物固态电解质生产工艺解决方案及应用探索

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊