锂离子电池正极或负极材料粉末压实密度测试是电池制造过程中的关键环节,其主要原因在于压实密度直接影响电池的能量密度、功率密度、内阻以及循环寿命等核心性能指标 。

压实密度测试原因:

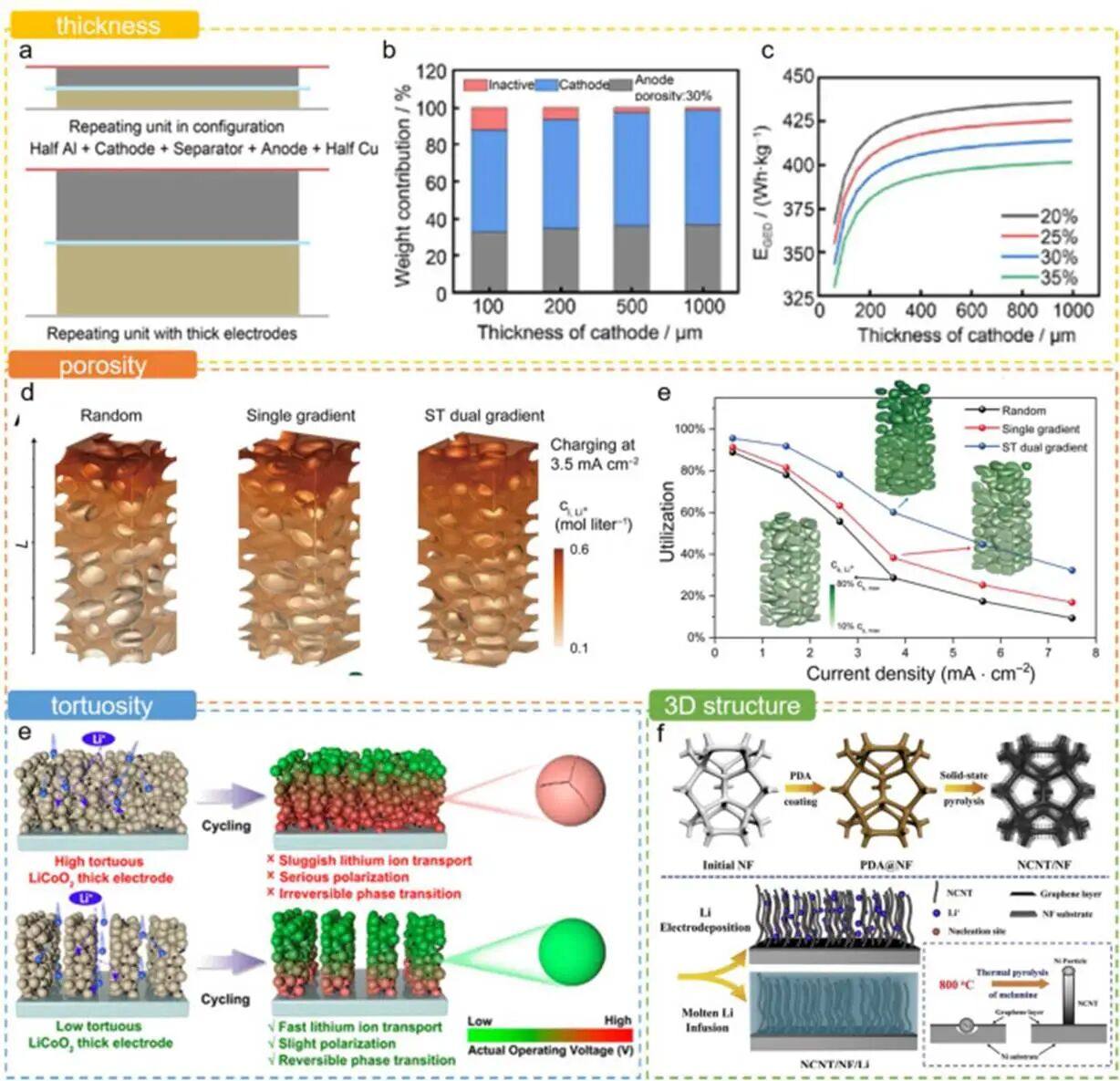

- 提升能量密度:更高的压实密度意味着在给定体积内可以封装更多的活性材料,从而提高电池的体积能量密度 。例如,研究表明,随着正极厚度的增加,能量密度也随之提高,但孔隙率需保持在一定范围内(如30%)以平衡能量密度和功率性能 。对于电动汽车等应用场景,高能量密度是延长续航里程的关键需求 。

- 优化电极结构与性能:压实密度影响电极内部孔隙率和孔隙分布,进而影响锂离子在电极中的传输速率。适宜的压实密度可以确保活性材料颗粒之间良好的接触,提高电子导电性,并为电解液提供足够的渗透空间,从而降低电池内阻,提高功率性能 。研究表明,不同的孔隙结构(随机、单梯度、ST双梯度)会显著影响电极材料在不同电流密度下的利用率 。

- 控制电极厚度与成本:通过增加电极厚度是提高电池能量密度的一种直接有效的方法,但厚电极通常会面临锂离子传输缓慢、欧姆阻抗增加等挑战 。压实密度测试有助于在增厚电极的同时优化其物理结构,以克服这些挑战。此外,压实密度还会影响电池的制造成本,因为它可以减少电池单元中的非活性组分比例 。

- 改善循环寿命与安全性:高压实密度有助于减少电极在充放电循环过程中活性材料的体积变化和脱落,从而提高循环稳定性 。特别是在锂金属电池中,锂枝晶的形成和体积膨胀是限制其商业化的主要因素,控制锂粉末的压实密度有助于抑制枝晶生长,提高电池的安全性与循环性能 。

- 质量控制与材料筛选:在锂离子电池的制造过程中,正负极材料的粉末压实密度是重要的质量控制参数 。通过对不同批次或不同供应商的材料进行压实密度测试,可以确保材料的一致性,并筛选出满足高性能要求的电极材料。

压实密度测试的应用:

压实密度测试广泛应用于锂离子电池的整个生命周期,从材料研发到生产制造再到性能评估。

- 新型电极材料开发:对于新型正负极材料,如钴酸锂(LiCoO₂)、镍钴锰酸锂(NCM)、磷酸铁锂(LFP)等正极材料 ,以及石墨、钛酸锂(Li₄Ti₅O₁₂)、硅基材料、过渡金属硫化物等负极材料 ,压实密度是评估其作为电池电极潜力的重要指标 。通过调整材料的形貌(如球形颗粒)和粒径分布,可以显著提高粉末的堆积密度和压实密度 。

- 电池设计优化:电池设计人员利用压实密度数据来优化电极的配方、涂覆厚度和极片孔隙率,以平衡能量密度、功率密度和循环寿命 。例如,在厚电极设计中,研究人员通过多尺度设计和制造工艺,如控制孔隙率和三维结构,来提高厚电极的性能 。

- 制造工艺控制:在电池极片制造过程中,包括浆料混合、涂布和辊压(压实)等环节,压实密度是实时监控和调节工艺参数的关键指标 。例如,压实过程旨在增加电极密度,改善活性材料与集流体之间的接触 。

- 安全性评估:对于锂金属电池,锂粉压实成型的负极可以有效抑制锂枝晶的形成,提高电池的安全性 。这对于电动汽车等需要高安全性的应用至关重要 。

- 全固态电池:全固态电池具有高能量密度和高安全性,但固态电解质与电极之间的界面稳定性是其面临的主要挑战 。通过优化电极材料的压实密度和微观结构,可以改善固态界面的接触,减少界面阻抗,进而提升全固态电池的性能 。

以下图片展示了锂离子电池的结构、制造过程以及影响其性能的因素,其中压实密度是电极制造中的一个重要环节:

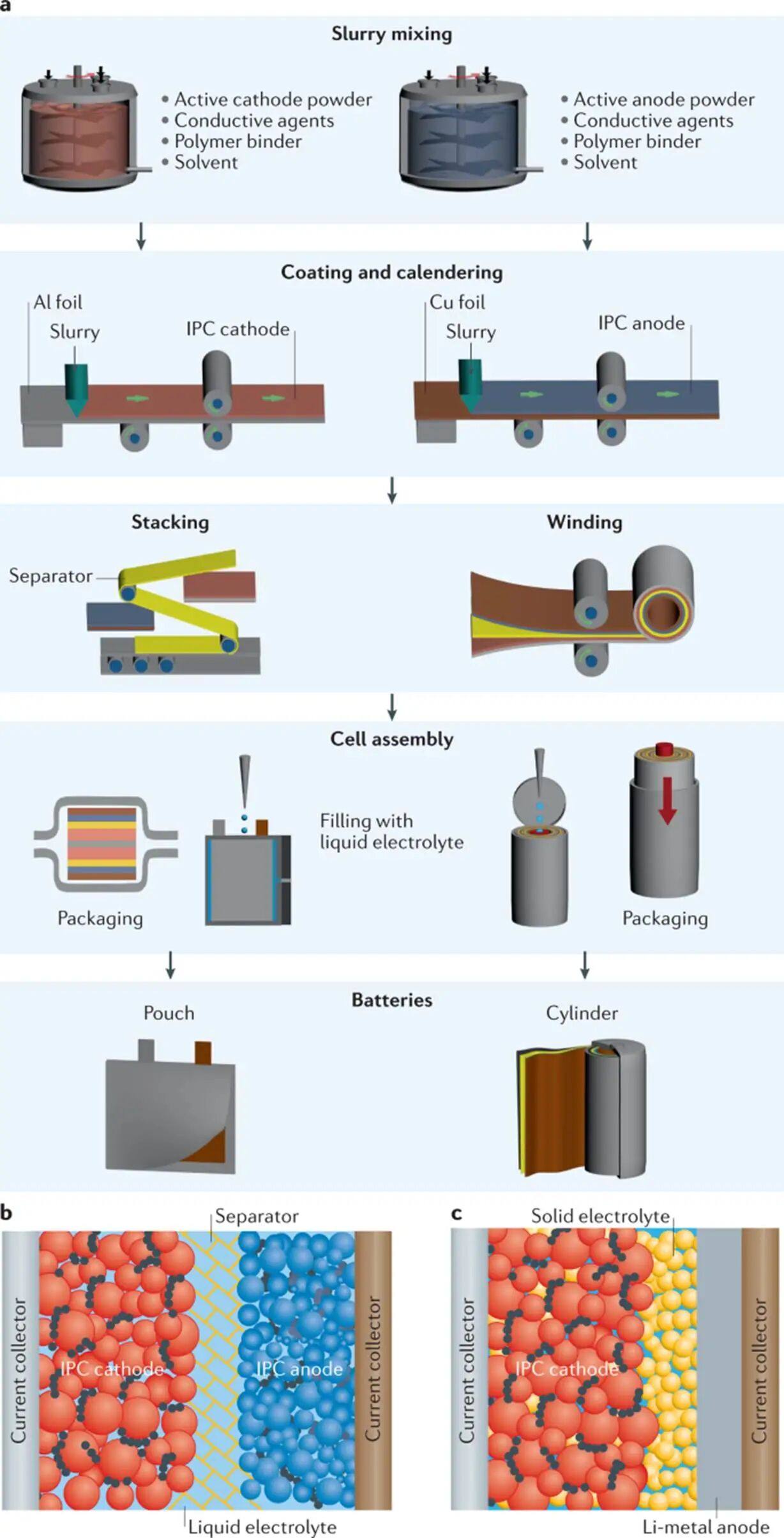

锂离子电池制造过程与不同电池类型结构

该图(a)展示了锂离子电池的制造过程,包括浆料混合、涂布和压实等步骤。压实(calendering)是电极生产中的关键环节,旨在提高电极密度和导电性,最终形成互联多孔复合(IPC)电极 。图(b)和(c)分别展示了液态电解质电池和固态电解质电池的结构,其中电极材料的堆积方式和密度对电池性能至关重要 。

锂离子电池电极性能影响因素

该图详细说明了厚度、孔隙率、曲折度和3D结构等因素如何影响锂离子电池电极的性能 。子图(c)展示了在不同孔隙率下,能量密度随正极厚度的变化趋势,这直接关联到压实密度对电池能量密度的影响。子图(d)和(e)则说明了孔隙结构(受压实密度影响)如何影响锂离子浓度分布和电极材料的利用率 。

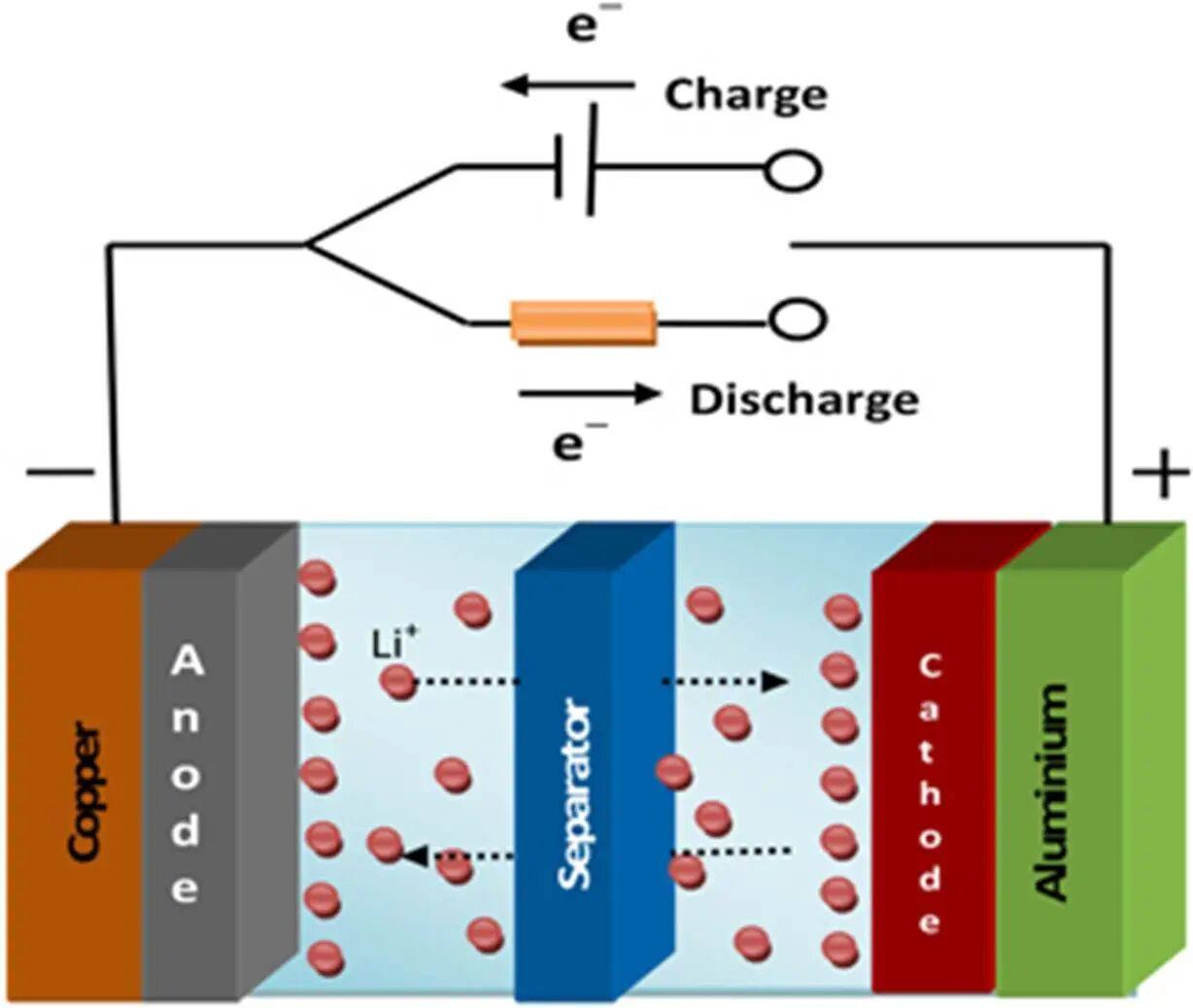

锂离子电池示意图

该图展示了锂离子电池的整体结构和工作原理,包括正极、负极、隔膜和集流体 。其中,正负极材料的压实密度决定了活性物质在电极中的紧密程度,进而影响锂离子的传输路径和速率 。

通过对压实密度进行精确的测量和控制,研究人员和工程师能够更好地理解电极材料的特性,优化电池设计和制造工艺,最终开发出具有更高能量密度、更长循环寿命和更高安全性的锂离子电池 。

参考文献

https://doi.org/10.1088/2053-1591/ab6c06

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊