全球首创!扬州纳力×联动天翼

攻克“安全-能量-功率”不可能三角

推出复合集流体圆柱电芯!

圆柱锂离子电池已成为全球锂离子电池市场的重要支柱,其市场渗透率在电动汽车和便携电子设备领域呈现持续增长态势。根据最新行业数据,2024年全球21700电池市场规模已达484.14亿元人民币,预计到2030年将突破907.68亿元,年复合增长率达11.04%。其在动力电池领域的渗透率从2019年的20%将提升至2025年预计的30%。

消费电子领域构成21700电池第二大应用场景。随着5G设备和高端电动工具对高功率放电需求的增长,21700电池在3000-5000mAh容量区间的市场份额显著扩大。数据显示,该细分市场年复合增长率已达25%,高倍率的产品成为无人机和人形机器人的首选。

锂离子电池传统集流体的局限性

传统集流体采用纯金属箔膜结构,其重量占比已成为制约锂离子电池能量密度提升的关键瓶颈。金属集流体在电池中的质量占比高达15%以上,其中电动汽车常用的负极铜箔厚度为6微米,正极铝箔厚度为10-12微米。这种结构导致集流体成为电池中最大的非活性组件,显著增加了电池整体重量。

以6μm传统铜箔为例,其面密度为53.4g/m²,而相同厚度的复合铜箔面密度仅22.3g/m²,减重幅度达58%。金属材料的高密度特性直接限制了电池能量密度的提升空间。

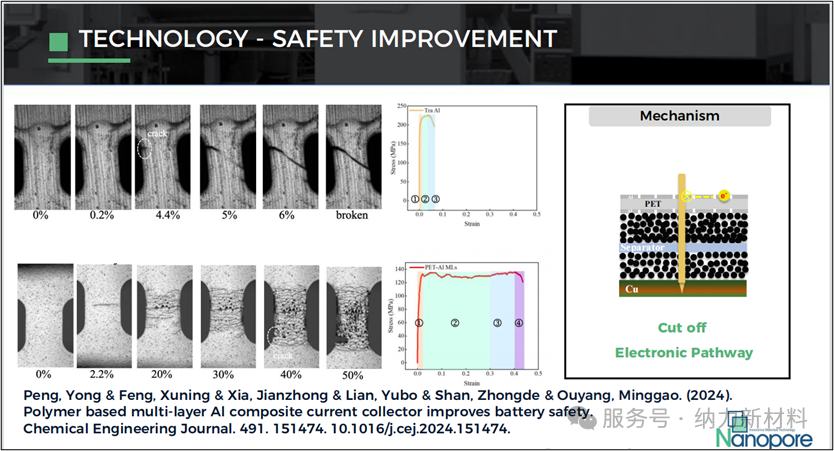

传统金属集流体的结构特性使其成为锂离子电池热失控的主要诱因之一。穿刺测试显示,金属箔产生的毛刺尺寸可达复合集流体的3倍以上,极易穿透隔膜引发内短路。金属集流体的失效模式具有传导性特点,一旦局部发生短路,电流会通过金属层快速扩散至整个电池系统。此外,锂枝晶生长会穿透传统集流体形成导电通道,而复合集流体的高分子层可有效抑制枝晶穿透,将热失控风险降低70%以上。

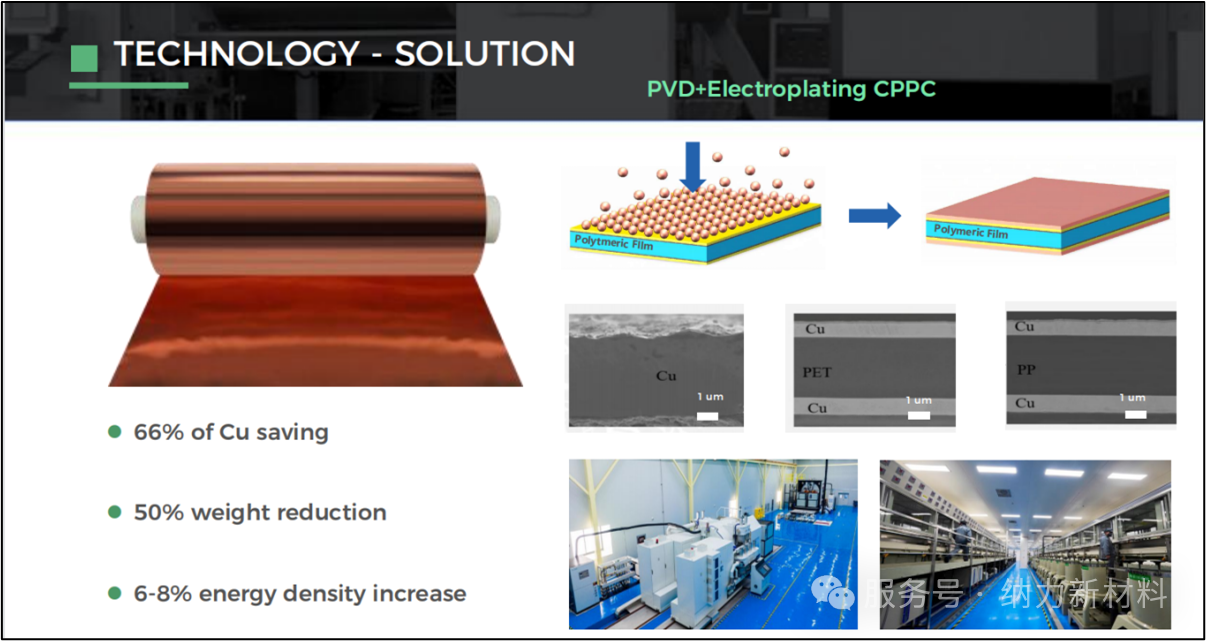

复合集流体作为锂离子电池领域的革命性材料,其核心技术在于“金属-高分子-金属”的三明治结构设计。与传统纯金属箔(如铜箔、铝箔)不同,复合集流体以高分子基膜(如PET、PP)为核心,通过磁控溅射+水电镀(铜箔)或真空蒸镀(铝箔)工艺在基膜两侧覆盖纳米级金属层,形成轻量化、高安全、低成本的复合材料。基材选择方面,PET和PP为当前主流,其中PET应用相对成熟,PP正在攻克金属附着力难点。复合铜箔的典型结构为4.5μm基膜+两侧各1μm铜层,较传统6μm铜箔减重达55.2%,而复合铝箔通常采用6μm PET基膜+双面各1μm铝层设计。

-

能量密度方面,复合集流体通过高分子材料替代60%以上金属,显著降低重量。6.5μm PET复合铜箔较6μm传统铜箔减重56%,可以使电池整体能量密度提升4%以上。

-

安全性表现为双重机制:首先,高分子基材的弹性模量(PET为2-4GPa)可吸收锂沉积应力,抑制枝晶穿透;其次,穿刺时产生的“点断路”效应能将短路电流限制在安全阈值内。

-

成本维度,复合集流体展现出显著优势。主要是复合铜箔的金属用量可节约66%。以铜价7.9万元/吨计算,6.5μm复合铜箔较6μm传统铜箔原材料成本降低60%。这主要得益于金属用量减少,以及PET基材价格稳定的特性。

复合集流体在能量密度、安全性、成本上相对现有的传统金属集流体具有明显优势,然而其产业化应用仍面临一些挑战:传统辊压易导致极片正负极涂层延展弯曲、金属镀层的裂纹,传统焊接方式不适用于复合集流体焊接,电解液会腐蚀复合集流体的金属镀层造成正负极涂层剥离。

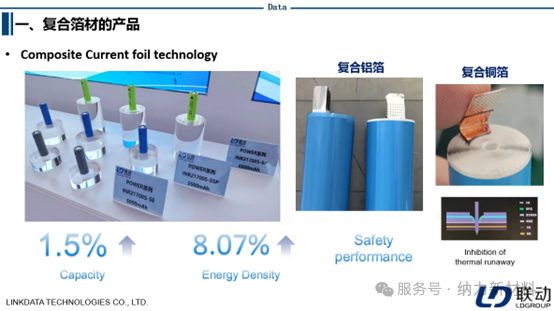

针对上述问题,联动天翼和纳力经过研究与改善,已经成功将复合铜箔与复合铝箔材料应用于21700和大圆柱锂离子电池产品上,结合联动天翼独一无二的多极耳卷绕设计,使复合集流体突破自身材料导电性限制并取到一定成果。

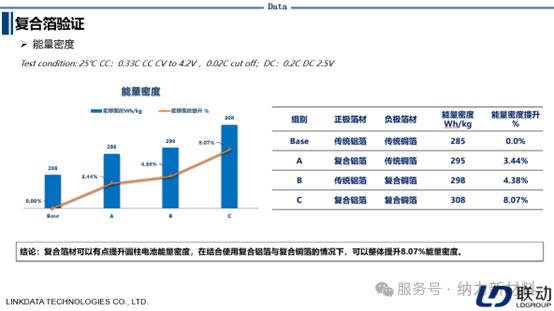

由于复合箔材具备在厚度和重量上具备明显优势,复合铝箔的厚度可降达6um,比传统铝箔13um可节约大量空间以提高能量并降低重量提高电池能量密度;复合铜箔厚度同传统铜箔厚度一致,但铜的用量只有传统箔材的1/3,箔材减重可达到50%以上。结果表明,复合铜箔对提升能量密度更有效,而结合复合铜箔和复合铝箔同时使用可以进一步将能量密度提升8.07%。

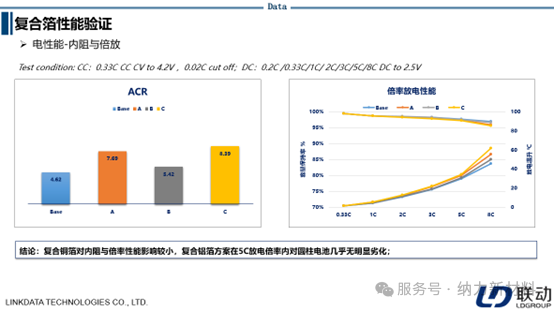

复合铝箔与复合铜箔的使用会在一定程度上导致电池内阻的上升。数据表明,复合铝箔对内阻和倍率放电性能的劣化要高于复合铜箔。其中复合铜箔对内阻与倍率性能影响较小,可以满足圆柱电池8C以上放电倍率需求,而复合铝箔则可以满足圆柱电池5C放电倍率需求。

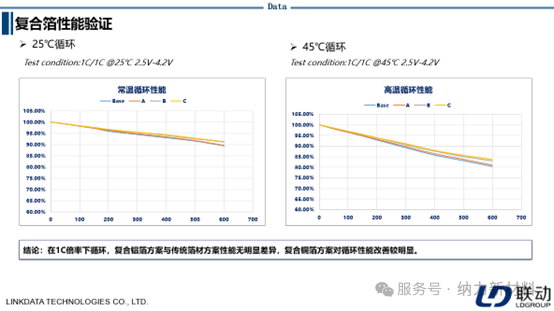

复合箔材的使用均有利于圆柱电池的循环性能,其中复合铜箔的使用明显改善了循环容量保持率,而复合铝箔方案循环性能对循环性能的改善则不明显。

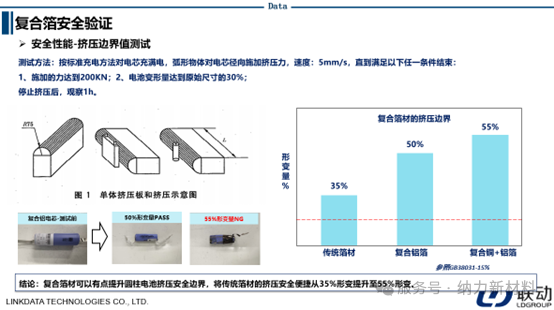

在安全性能上,复合铝箔表现出更优的挤压安全性,可以将挤压安全变形量提升至50%以上,这意味着复合铝箔在电池承受机械冲击并发生变形时起到巨大的保护作用。

为了更好促进行业人士交流,艾邦搭建有锂电池铜箔铝箔微信群,包括铜箔,铝箔,原材料等材料企业以及铜箔铝箔生产过程中的设备厂商,欢迎大家申请加入。

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊