在追求更高安全性能的动力电池领域,固态电池技术正成为全球研发的热点。近日,新安股份在氧化物固态电解质材料上取得关键性突破:不仅成功打通了LATP、LLZO等核心粉体材料的生产工艺,更开发出LATP水系与油系浆料配方。

这一进展标志着新安股份实现了核心粉体材料的自主可控,能为下游客户提供高度适配的解决方案,对推动固态电池技术降本增效与产业化进程具有至关重要的意义。

相较于目前普遍使用的传统液态电解质,氧化物固态电解质被誉为下一代电池技术的核心材料之一,其独特的物理化学特性带来了多重显著优势:

-

安全性高:热稳定性好,能有效抑制锂枝晶生长,大幅降低电池短路与热失控风险。

-

高电导率:具备接近液态电解质的室温离子电导率、适配高电压电极的宽电化学窗口。

-

环境适应性更强:耐湿、耐高温,兼容现有锂电工艺,实用性强,覆盖应用场景广泛。

基于氧化物固态电解质的特性,新安股份聚焦以下四大应用领域,推动其产业化落地

在传统锂电子电池隔膜表面,涂覆一层固态电解质材料的功能化隔膜,使其在保持离子导通功能的同时,具备更高的安全性与枝晶抑制能力。该技术被视为从液态电池向全固态电池平稳过渡的关键路径之一。

通过在电极活性物质颗粒表面构建均匀的包覆层,该技术能有效优化电极与电解质界面的接触状态,抑制电极副反应发生,是解决固态电池“界面阻抗高、循环寿命短”等难题的重要途径。

将氧化物固态电解质与粘结剂、溶剂混合制成浆料后,通过涂布设备涂覆于电极表面,经干燥、辊压形成具有离子传导能力和机械强度的电解质层。该工艺可实现电极与电解质的紧密接触,为固态电池提供高效的离子传输通道。

作为固态电池的核心组件,氧化物固态电解质膜可直接替代传统液态电解液,实现锂离子在正负极之间的高效传导,同时显著提升电池的安全性能与运行稳定性。

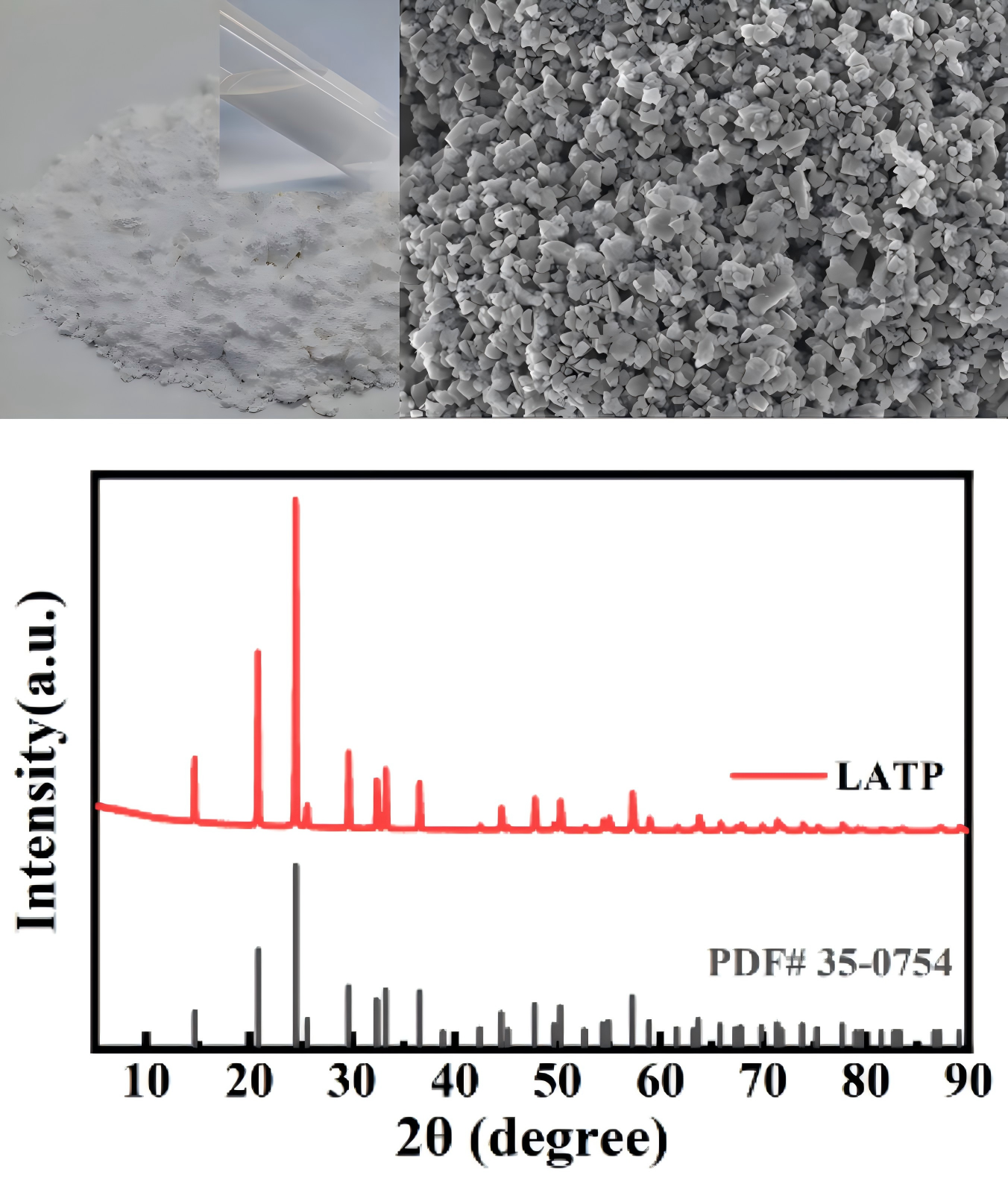

1. LATP粉末、LATP水/油系浆料

产品特点:

-

粉末粒度D50:300nm-2um可调,可根据需求定制

-

离子电导率2-6*10-4 S/cm

-

沉降稳定性好,30天内浆料体系无沉降

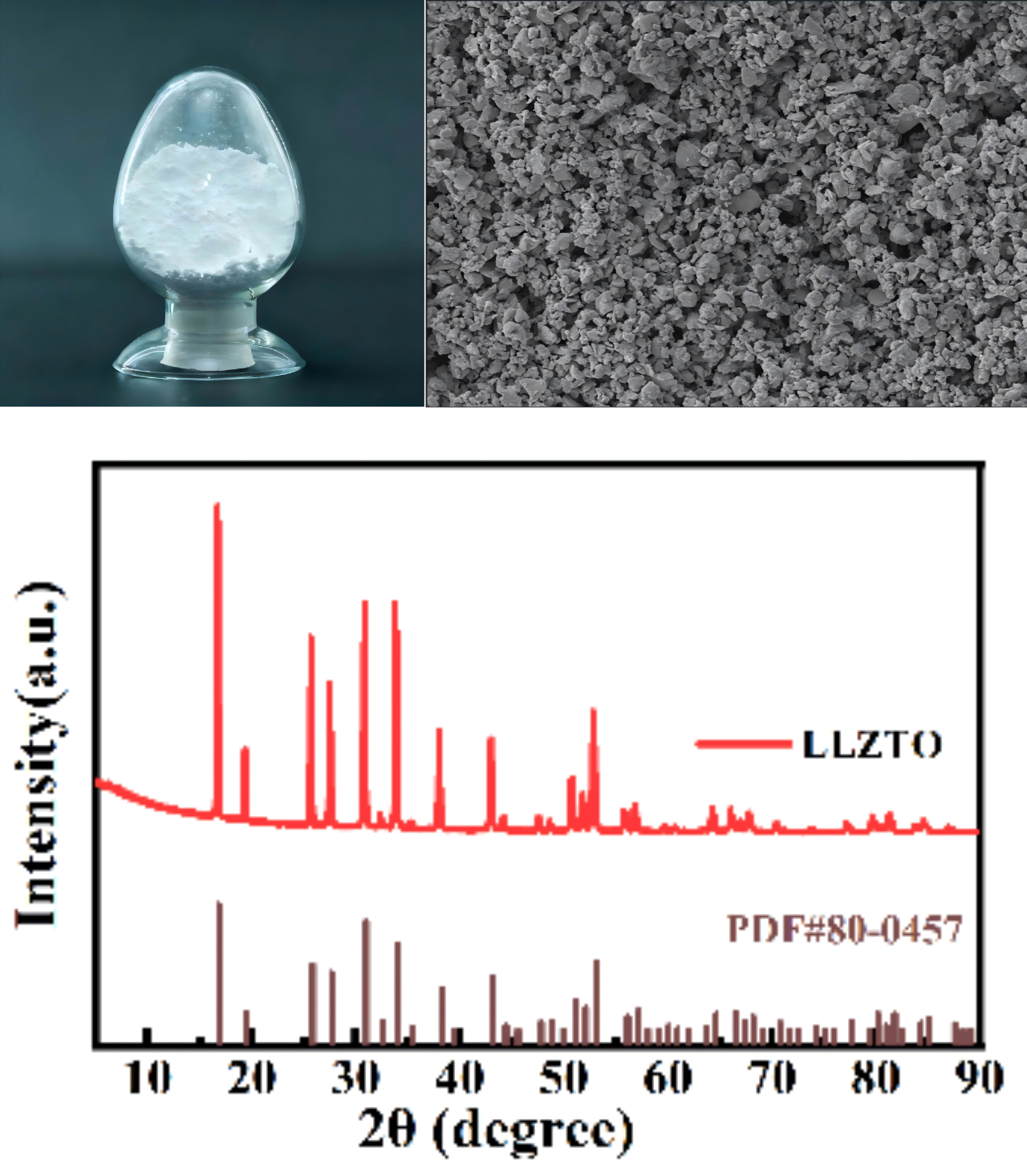

2. LLZO粉末

产品特点:

-

粉末粒度D50:500nm-2um可调,可根据需求定制

-

离子电导率5-8*10-4 S/cm

-

空气稳定性好

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊