CCS(Cell Connection System,电池连接系统)生产线在电动汽车和储能领域中扮演着至关重要的角色。它负责将单个电芯连接起来形成模组或电池包,起到电流传输、信号采集和结构固定的作用。

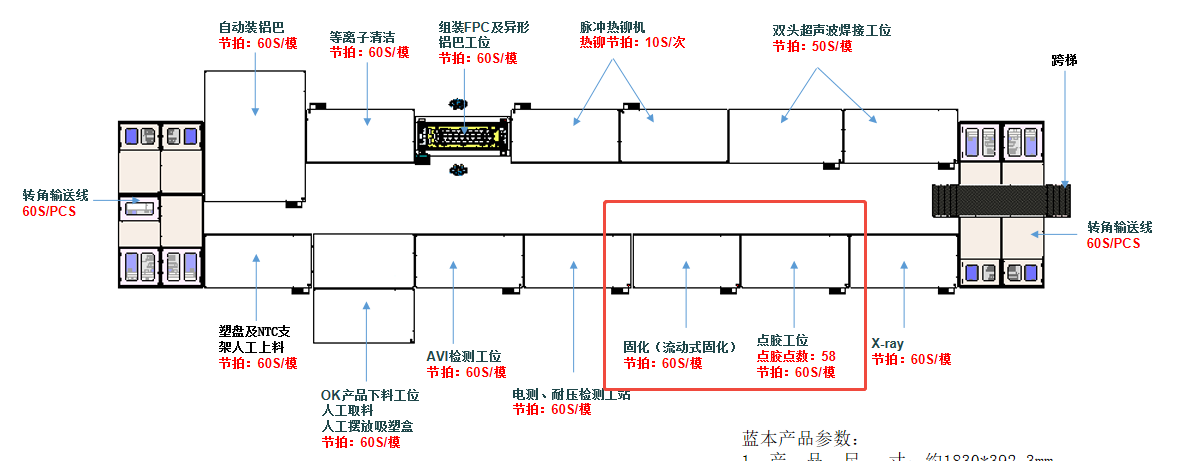

图源:兆如集团兆东电子

一、CCS 生产线的核心工艺与设备

CCS 生产线是非标定制化自动化项目,需整合以下关键工艺与设备:

1. 精密组装工艺

-

元件定位:采用视觉定位技术(精度 ±0.01mm),实现 FPC、铜铝母排、塑胶支架等多规格元件的精准组装; -

自动化搬运:通过机械臂与载具系统(运行精度 ±0.05mm)完成元件流转,替代人工操作。

2. 焊接工艺

-

激光焊接:用于铜铝母排与电芯极耳的异种金属焊接(如无锡恩索里克的绿光激光技术可焊接 70μm 铜箔与 2.5mm 铝巴,剥离力超 30N); -

超声波焊接:焊接 FFC(柔性扁平线缆)与铝巴,无需焊料,焊接强度达 30N 以上,效率较传统电阻焊提升 3 倍。

3. 检测与测试

-

AOI 视觉检测:采用 8K 线阵相机检测焊接缺陷(如虚焊、漏焊),缺陷识别率>99.9%; -

X-RAY 检测:无损检测内部焊接质量; -

电性能测试:包括耐压测试(≥1000V)、微电阻测试(mΩ 级精度),确保电气安全与传输效率。

4. 后处理工艺

-

热铆 / 冷压:多工位同步热铆塑胶结构件,确保 CCS 在 10 万次充放电循环后仍保持密封性; -

等离子清洗:去除母排表面氧化物与污染物,提升焊接可靠性。

二、CCS 生产线的技术难点与解决方案

然而,在设计和实施 CCS 生产线时,会遇到一系列的技术难点。以下是一些主要的技术挑战:

1、高精度焊接技术:

难点:CCS 通常需要通过激光焊接、超声波焊接等技术将电芯与铜排或铝排连接起来。这些焊接点必须非常***且稳定,以确保长期的电气性能和机械强度。

解决方案:采用先进的焊接设备和技术,如高精度激光焊接机和实时监控系统,以确保焊接质量。

2、自动化与柔性化生产:

难点:随着产品种类的多样化和定制化需求的增加,CCS 生产线需要具备高度的灵活性和可配置性,以便快速切换不同规格的产品。

解决方案:引入模块化设计和可编程逻辑控制器(PLC),以及使用机器人和自动化搬运系统来提高生产线的灵活性和效率。

3、热管理与散热设计:

难点:在高功率应用中,CCS 会产生大量热量,这可能会导致温度过高,从而影响电池性能甚至引发安全隐患。

解决方案:优化散热设计,例如使用导热材料和热管技术,以及集成温度传感器和冷却系统来监测和控制温度。

4、电气安全与绝缘:

难点:CCS 需要在高压环境下工作,因此必须确保所有连接点都具有良好的绝缘性能,防止短路和漏电现象。

解决方案:选用高质量的绝缘材料,并进行严格的电气测试,如耐压测试和绝缘电阻测试,以确保系统的安全性。

5、质量控制与一致性:

难点:CCS 生产线需要保证每个产品的质量和一致性,任何微小的偏差都可能导致整个电池包的性能下降。

解决方案:引入在线检测系统,如视觉检测、X 射线检测等,对生产过程中的关键参数进行实时监控和调整。

6、数据采集与分析:

难点:为了实现智能化生产和质量追溯,CCS 生产线需要能够实时采集大量的生产数据,并进行分析处理。

解决方案:建立工业物联网(IIoT)平台,通过传感器和数据采集系统收集生产数据,并利用大数据分析和人工智能技术进行故障预测和优化。

7、环境适应性:

难点:CCS 生产线需要在不同的环境条件下运行,包括温度、湿度等因素的影响。

解决方案:设计时考虑环境因素,选择适合的材料和防护措施,确保生产线在各种环境下的稳定运行。

通过解决以上技术难点,可以显著提升 CCS 生产线的性能和可靠性,从而更好地满足电动汽车和储能市场的需求。

https://www.songkelead.com/NewsDetail/6104061.html

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊