“化成工艺”在锂电池制造领域中是一个极其关键且核心的工序,它本质上是锂电池注液后的首次充放电过程。锂离子电池在经过前道和中道繁杂的工序,生成半成品电芯后,此时电芯还未完成激活,无法正常使用,还需要经过化成工序激活内部的活性物质,为电池的后续性能和寿命奠定基础。

其中,锂电池化成工序中出现低电压不良是一个比较常见且需要重视的问题,这通常表明电芯在首次充电活化过程中出现了异常。

一、 低电压不良的主要原因分析

首先,原材料缺陷或来料不良是根源之一。

负极材料若存在活性物质缺陷、导电性差或涂层不均匀等问题,会直接导致嵌锂困难并消耗过多锂离子;隔膜的孔隙率异常、厚度不均或亲液性差则会影响电解液浸润和离子传输;电解液的量不足、成分不当或含有超标杂质,会引发副反应并消耗活性锂;正极材料的缺陷、残碱过高,以及集流体的污染、氧化等问题也不容忽视;此外,粘结剂、导电剂等辅材分散不均或性能不佳同样会埋下隐患。

其次,电芯制造过程中的缺陷同样关键。

极片错位、卷绕不齐等叠片/卷绕问题可能引起局部析锂或短路;焊接环节出现的虚焊、假焊会导致接触电阻过大;注液量不足、浸润不充分或环境控制不佳,会使电芯内部出现“干区”,离子无法有效传导;封装密封不良可能造成电解液泄漏或外界污染物进入;而清洁度控制不足则易引入金属异物和粉尘,导致微短路。

化成工艺的设置不当也会直接造成低电压。

充电电流过大不仅增大极化,还可能促使SEI膜形成不稳定甚至引发析锂;充电截止电压设置过低、恒压时间不足则无法使锂离子完全嵌入;温度控制过高或过低均会影响离子电导率和副反应程度;静置时间不足、流程设计不合理同样会干扰电解液充分浸润和反应平衡。

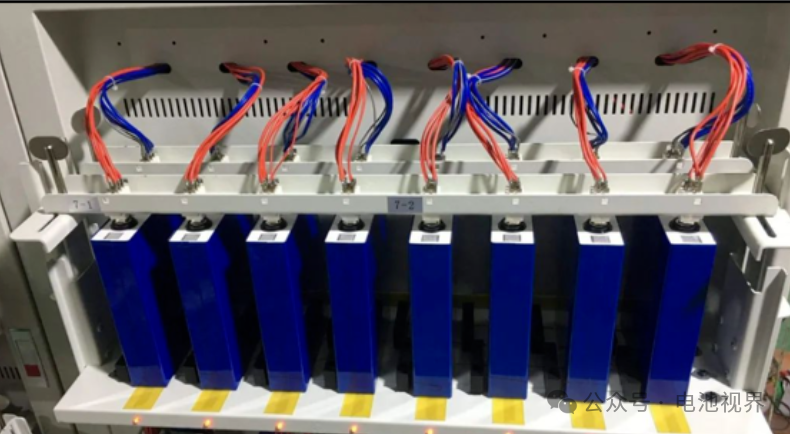

化成设备或测试系统本身的故障也不可忽视。

化成柜通道异常、夹具接触不良、电压检测误差、程序错误等硬件或软件问题,都可能造成虚假的低电压现象。

二、 低电压不良对电芯的影响

一旦出现低电压不良,电芯往往已遭受不可逆的损伤,对性能和安全性产生严重影响。其容量会出现显著且不可恢复的下降,主要源于活性锂的不可逆消耗和活性物质未能充分活化。循环寿命也将严重缩短,原因包括SEI膜持续增厚、微短路点恶化以及负极结构损伤等。同时,电芯的自放电率会明显上升,内阻增大,不仅影响倍率性能,还会导致运行时发热加剧。

更严峻的是,安全风险将急剧增加。低压不良电芯析锂风险高,锂枝晶可能刺穿隔膜引发严重内短路,甚至热失控;已有的微短路点在后续使用中可能扩大,产气加剧也可能导致壳体鼓胀或破裂。此外,此类电芯若混入电池包,将成为整个系统的“短板”,严重影响电池包的一致性、整体寿命和安全性。

化成阶段的低电压不良是电芯存在严重缺陷或工艺异常的重要信号。其根本原因在于活性锂的不可逆消耗(副反应、析锂、微短路消耗)和/或锂离子传输/嵌入路径受阻(浸润不良、接触不良、材料缺陷)。后果极其严重会导致永久性容量损失、循环寿命骤减、高自放电、高内阻、极高的安全风险。

三、总结

因此,对化成低电压不良的监控和分析是锂电池生产质量控制中至关重要的一环,直接关系到最终产品的性能和安全性。当检测系统进度不足时,极易漏过这些初期微弱的电压异常信号,如同为电池埋下难以察觉的“定时炸弹”。选用高性能、高精度的电池检测设备,已不再是简单的生产辅助环节,也是至关重要的一道防线。

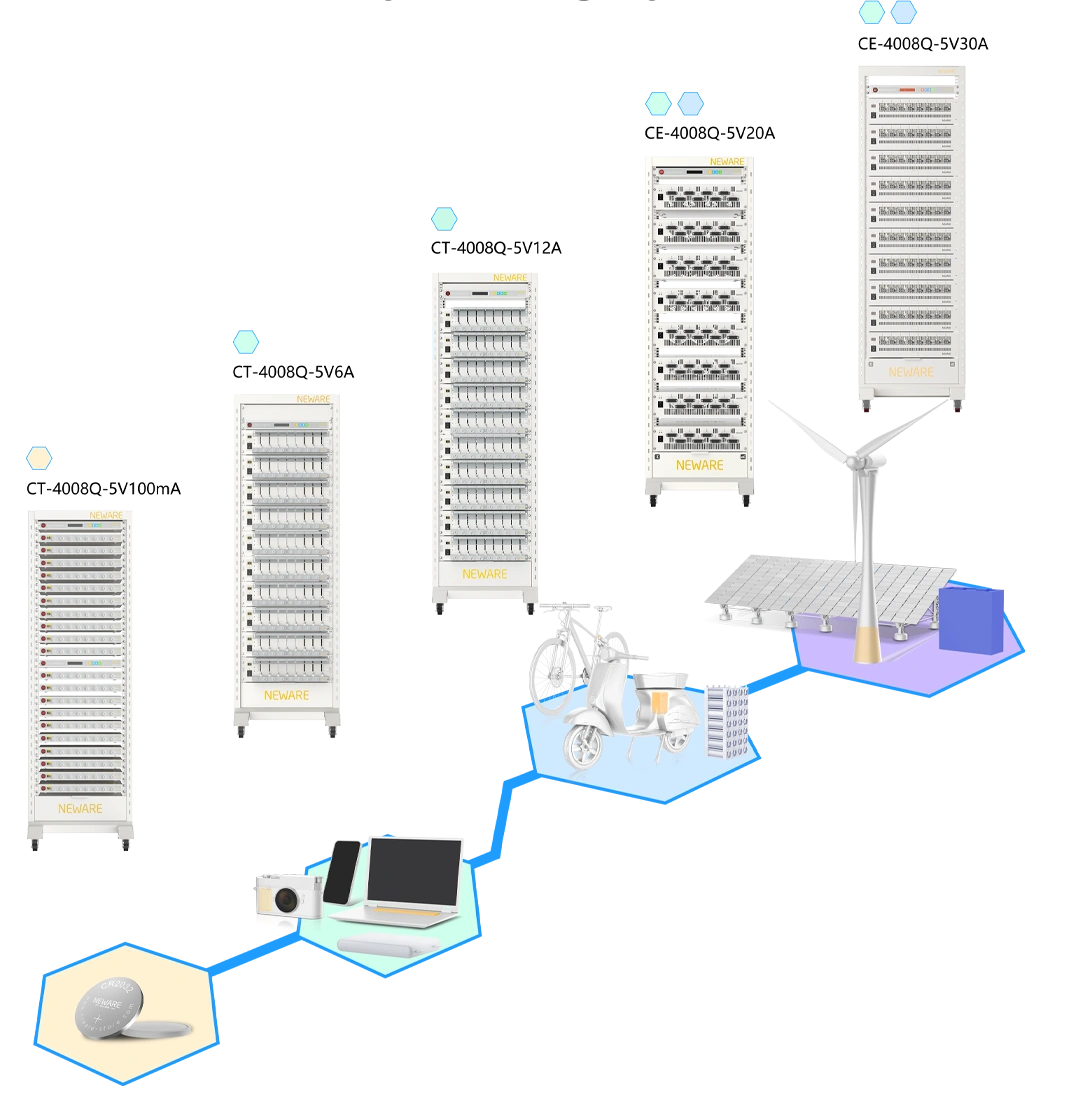

新威4系列电池检测系统,专为高精度电池测试而设计,支持3C电池、固态电池、电池材料等多种应用场景的研究。采用四量程设计,测量精度可达±0.05% f.s.,满足从微安级(μA)到毫安级(mA)的精密测试要求。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊