固态电池作为下一代能源存储技术的代表,其产业化进程一直备受关注。然而锂金属负极的枝晶生长、界面离子传导效率低等难题,长期制约着固态电池的商业化应用。近日,蒸镀技术这一源自半导体领域的精密工艺,正为固态电池关键技术难题带来突破性解决方案。

01

蒸镀技术

NEW POLICY REGULATIONS

图解

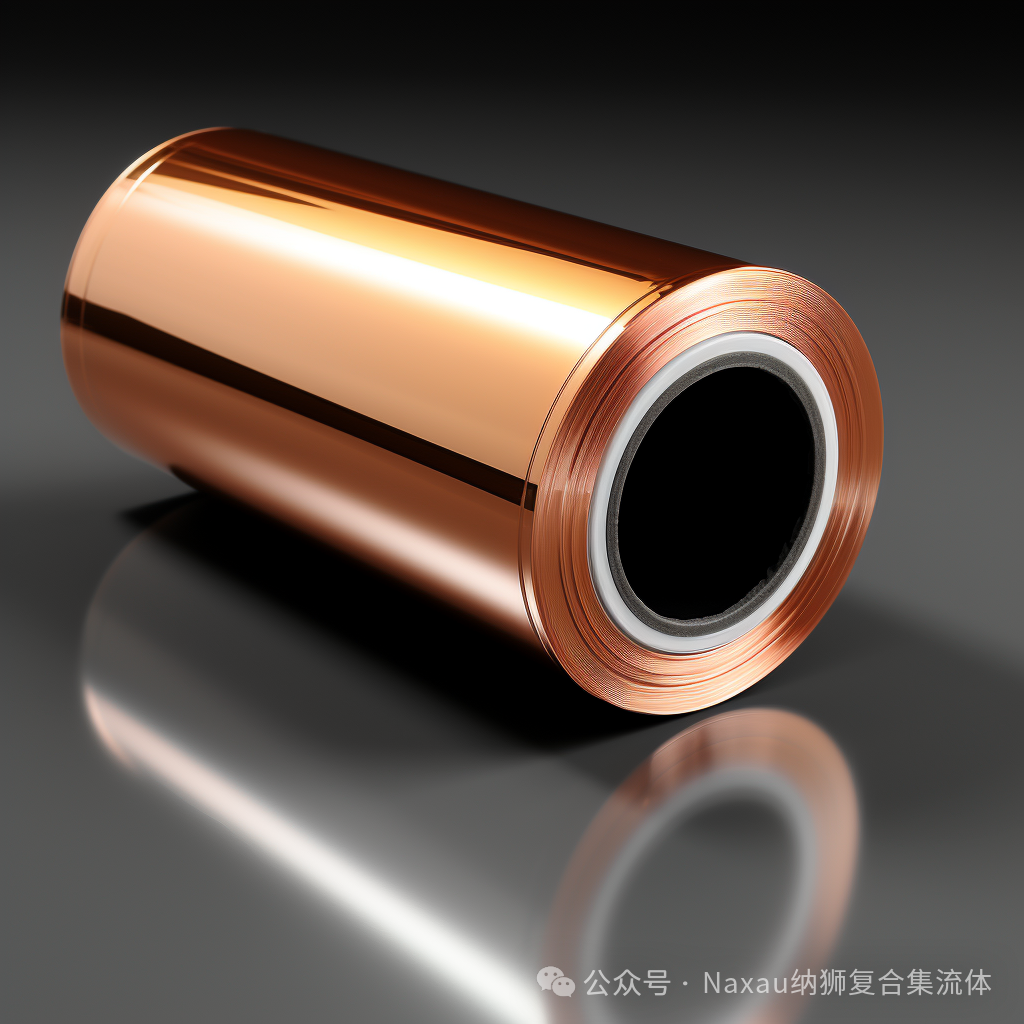

蒸镀技术是一种在高真空环境下,通过加热蒸发源材料使其气化,随后在基片表面凝结形成超薄功能薄膜的物理气相沉积(PVD)技术。与传统轧制工艺相比,蒸镀技术可将锂层厚度精确控制在2-3μm范围内,仅为传统方法的十分之一左右。

这种极致减薄不仅显著提升了电池的能量密度,更通过表面形貌的精确调控改善了界面接触。蒸镀过程的原子级沉积特性使得锂金属能够以高度均匀的方式覆盖在基材表面,从根本上避免了局部锂富集带来的枝晶生长风险。

权威行业解读

蒸镀技术的应用范围正不断扩展,从最初的单一锂金属沉积,发展到如今的多功能复合层制备。利用蒸镀技术,研究人员可以构建多层次保护结构,如CLAF结构(Cu-Li-Au-LiF),既提供有限锂源,又通过亲锂合金诱导锂均匀沉积,同时氟化锂层作为稳定的人工SEI隔绝电解液与锂金属的直接接触。

02

攻克锂金属负极难题

NEW POLICY REGULATIONS

图解

超薄锂金属制备与枝晶抑制

蒸镀技术可轻松实现2-3μm厚度的锂层沉积,这种极致减薄大幅提升了电池的重量能量密度和体积能量密度。更关键的是,它通过三种机制抑制枝晶生长:降低绝对体积变化、均匀电场分布、促进均匀成核。

研究表明,通过蒸镀过程中引入锌合金掺杂,可进一步改善锂的沉积行为。合金元素改变了锂的沉积动力学,使得锂离子更倾向于在表面横向扩散而非垂直生长,从而实现更为致密平整的锂沉积层。

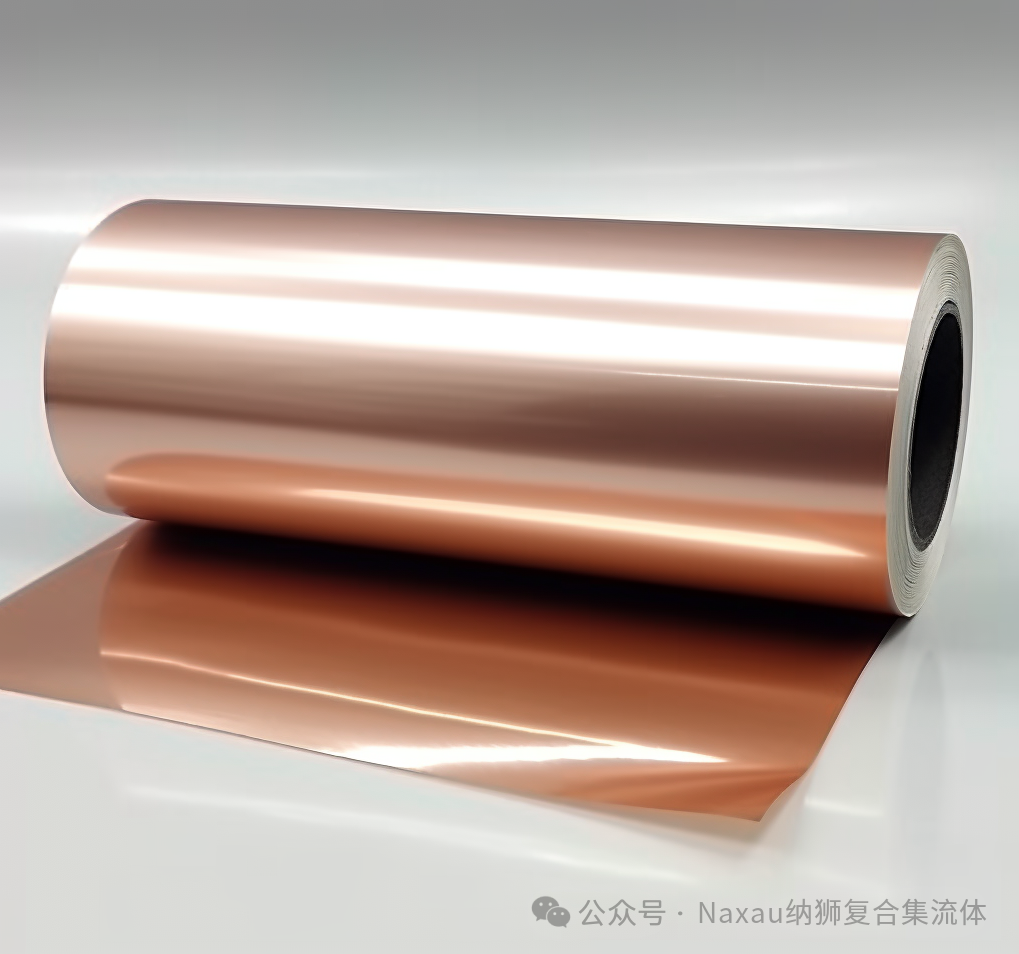

复合集流体与合金化策略

蒸镀技术能够实现多元材料集成,通过构建复合集流体和合金界面层,从根本上改变锂金属的沉积环境。武汉理工大学研究团队通过层层蒸镀策略,在铜箔上成功构筑了集补锂层、亲锂合金层以及人工SEI层为一体的多层保护结构。

采用CLAF结构的电极在160圈循环后仍保持98.8%的平均库伦效率,远高于传统锂金属电极。

三维结构设计优化沉积空间

蒸镀技术与三维多孔集流体的结合,为锂金属负极提供了更为理想的沉积基底。山东大学冯金奎副教授课题组利用真空蒸馏法制备的3D多孔铜,显著提升了锂沉积的均匀性。

这种多孔结构降低了局部电流密度,从物理上限制了锂的沉积位置,并有效缓解了循环过程中的体积变化。

03

解决界面离子传导难题

NEW POLICY REGULATIONS

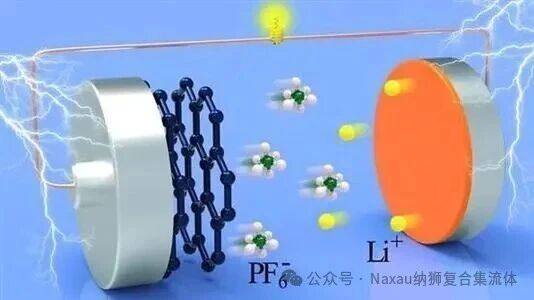

固态电池中固-固界面的锂离子传导问题是制约其性能的关键因素。蒸镀技术通过界面材料与结构的精确设计,为改善界面离子传输提供了多种创新解决方案。

蒸镀技术能够制备高离子电导率、高机械强度的人工SEI层。厦门大学研究团队通过在石榴石电解质表面蒸镀LiF-Sn复合修饰层,成功将界面阻抗从969Ω·cm²降低至3.5Ω·cm²,同时将对称电池的临界电流密度提升至1.3mA·cm²。

蒸镀技术还通过表面形貌调控、三维界面设计和热应力缓冲等机制优化固固界面接触,大幅提升离子传输效率。

权威行业解读

04

产业化进展与未来展望

NEW POLICY REGULATIONS

图解

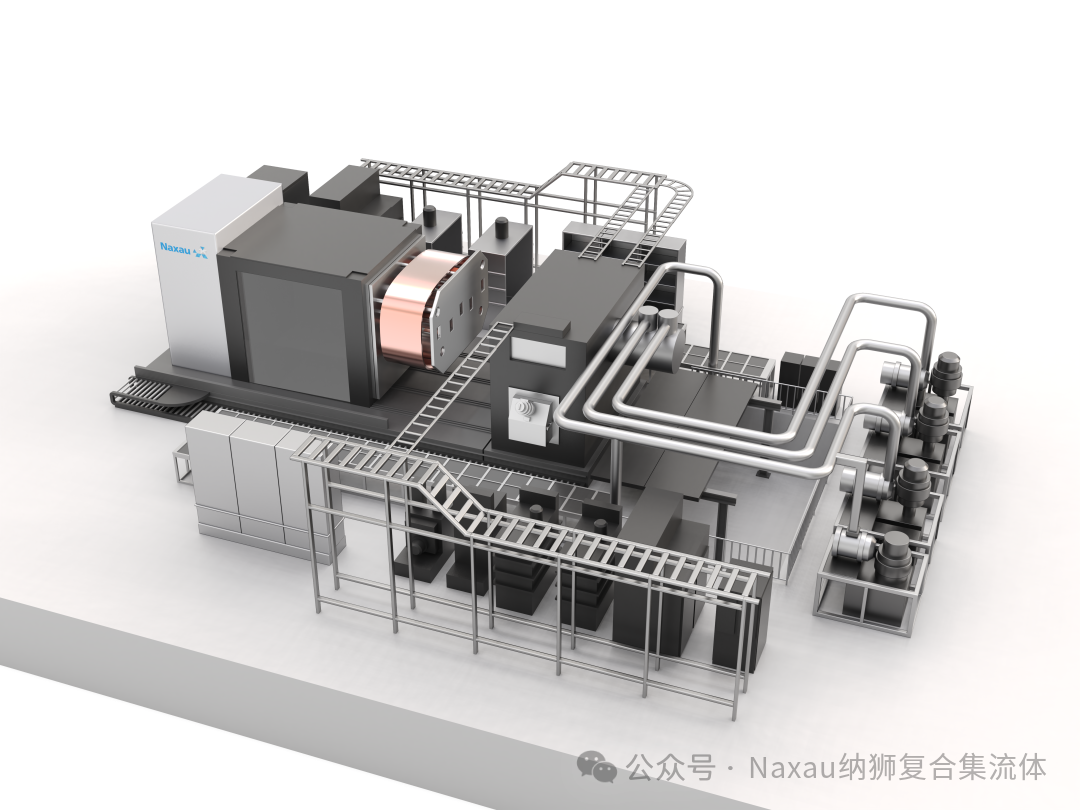

蒸镀技术在固态电池领域的应用已从实验室研究阶段逐步走向产业化尝试,国内外多家企业已开始布局相关产线。然而,该技术在大规模产业化过程中仍面临设备成本高、工艺效率限制、能耗问题等挑战。

未来蒸镀技术将围绕设备创新与国产化、工艺优化、混合工艺开发和产业链垂直整合等方面发展。根据行业预测,蒸镀技术成本有望在未来3-5年内降低30%-50%,从而成为全固态电池的主流工艺。

权威行业解读

随着《全固态电池判定方法》行业标准的发布,固态电池技术路线之争已尘埃落定,产业化进程明显加速。蒸镀技术在这一历史性机遇中扮演着关键角色,极有可能成为全固态电池量产的主流工艺之一。

预计到2027年,采用蒸镀技术的关键材料有望在主流固态电池产品中得到广泛应用。这一技术进程不仅将推动固态电池本身的发展,更将带动整个新能源产业向更高能量密度、更高安全性的方向迈进。

为了更好促进行业人士交流,艾邦搭建有锂电池铜箔铝箔微信群,包括铜箔,铝箔,原材料等材料企业以及铜箔铝箔生产过程中的设备厂商,欢迎大家申请加入。

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

|

|

|

|

|

|

|

|

|

|

|

|

|

|

常压干燥制备SiO2气凝胶及其在隔热涂层的应用 |

|

|

|

|

|

SiO2气凝胶的结构调控与低成本制备方案介绍 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

报名方式

果儿 18312560351(同微信)

邮箱:ab008@aibang.com

报名方式二:扫码报名

识别二维码进入报名页面

或复制报名链接,浏览器打开:

https://www.aibang360.com/m/100281?ref=172672

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊