技术突破:打破传统电池工艺

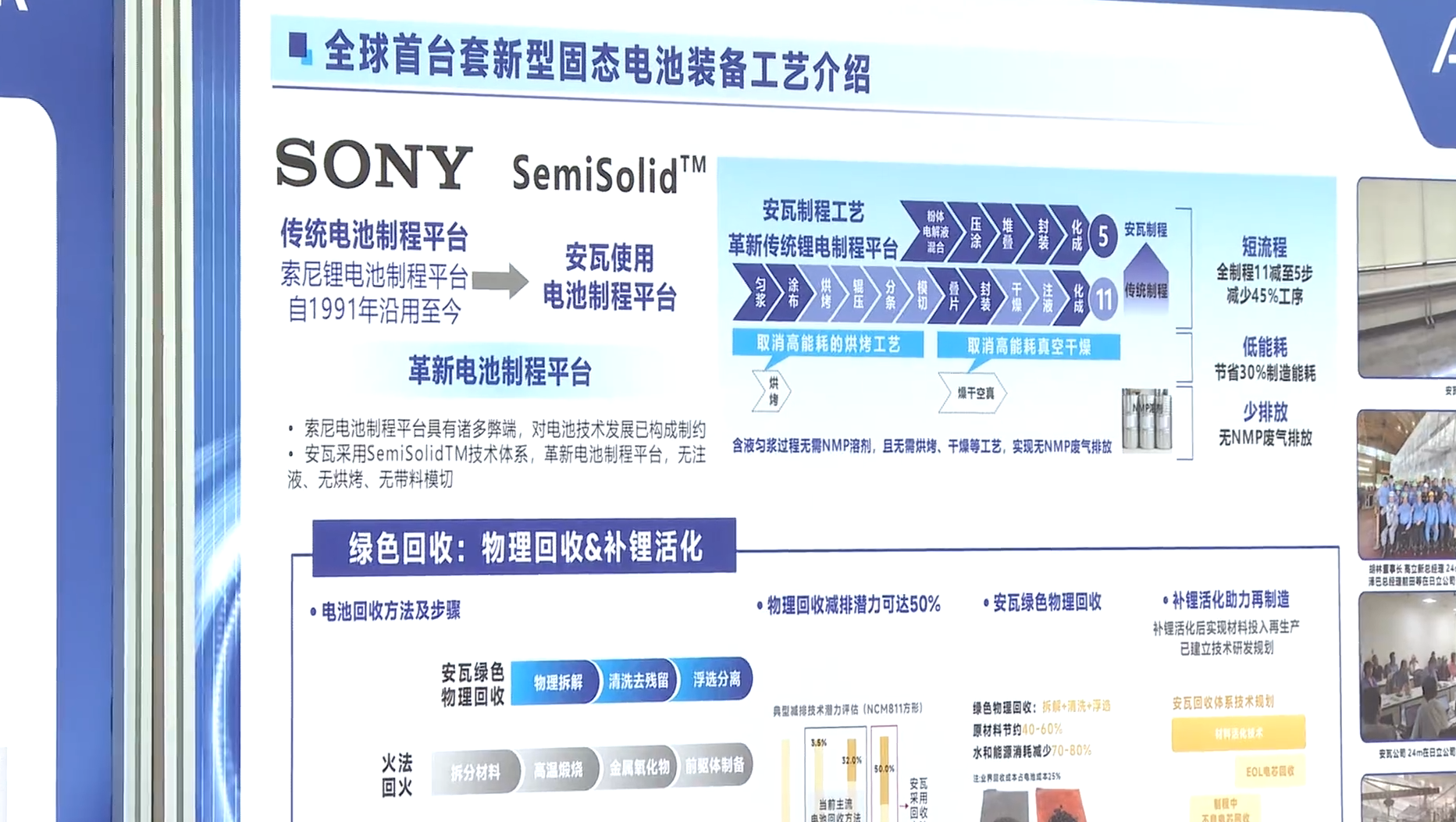

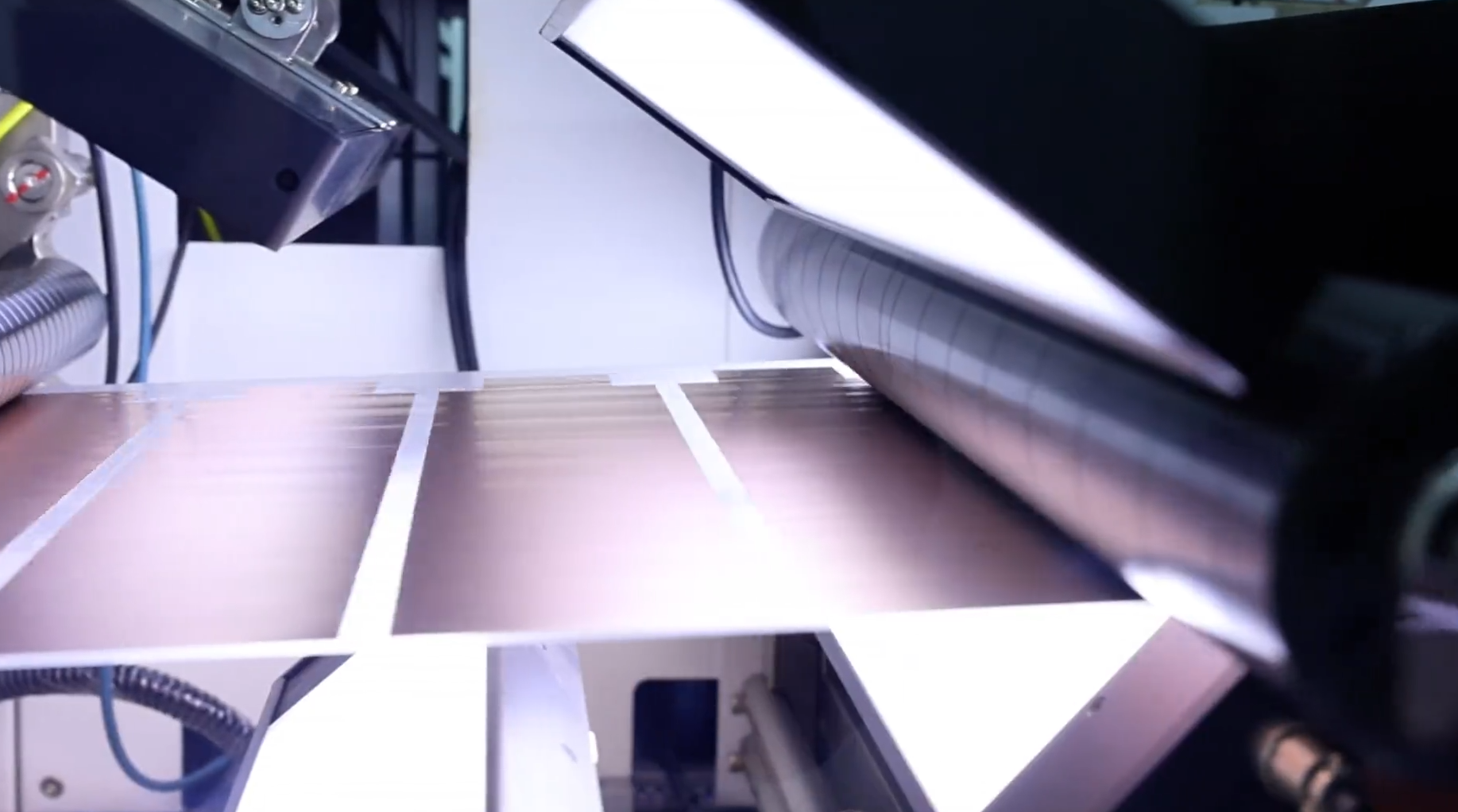

更令人惊叹的是“无粘结剂设计”的巧思。传统电池生产中,粘结剂不仅会降低能量密度,还可能产生污染,而安网通过电含液原浆直接压涂的工艺,彻底告别了这一环节。这种设计与简化至5步的生产工艺相辅相成,砍掉了烘烤、滚压等高能耗工序,让电池的生产更加“低碳”。

产业化加速:今年下半年,量产在即

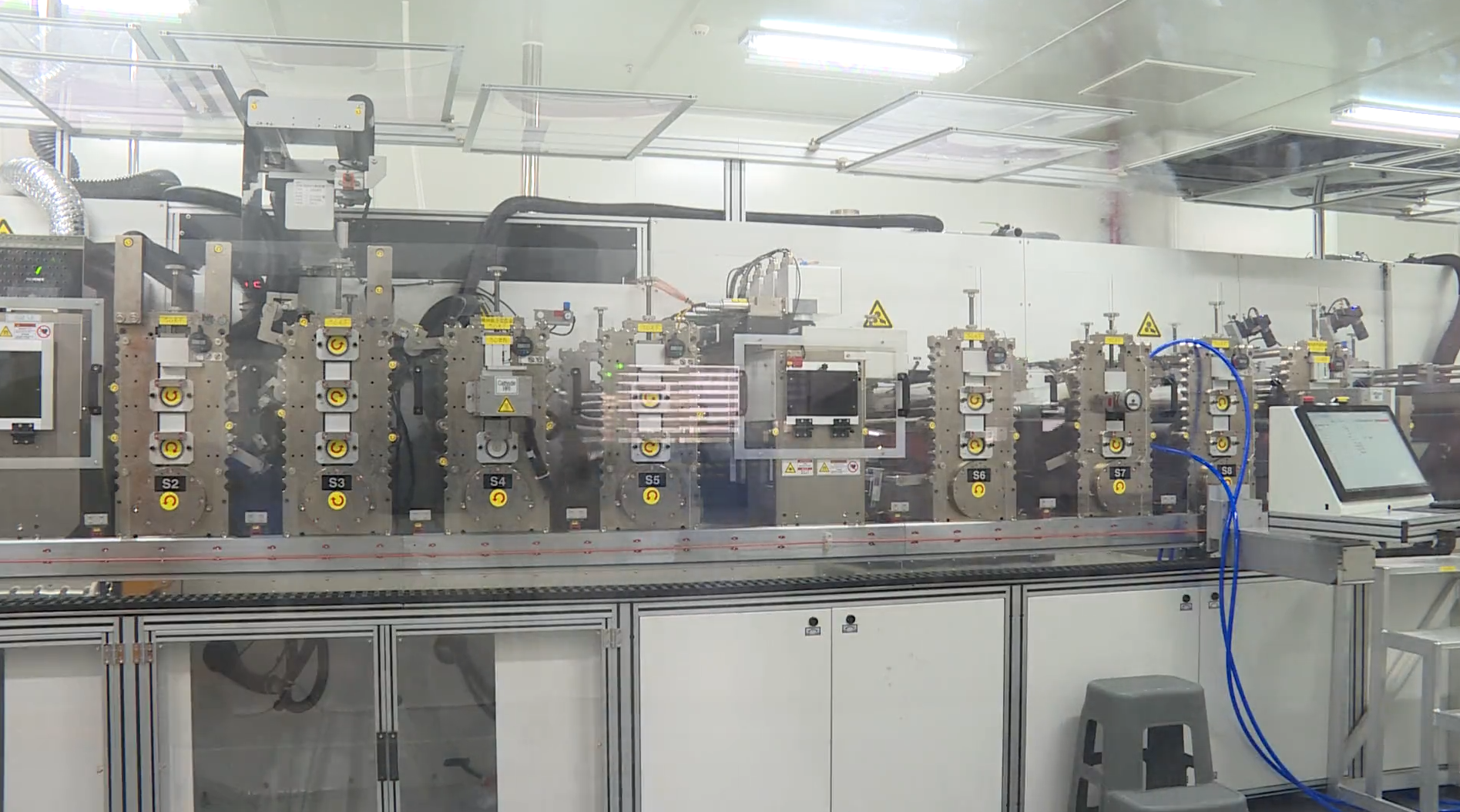

“首批工程样件已经下线,正在做最后的性能测试,预计8月或10月就能全面量产。”谈及量产进度,安网管理层的话语中充满信心。这条即将满产的生产线,藏着一个“超前布局”的智慧——它不仅能生产第一代半固态电池,还兼容未来全固态电池的工艺路线。“不用推倒重来建生产线,这能帮我们省下数亿固定资产投入。”

据了解,安瓦和芜湖经开区共同创建新型固态电池产业园,一期占地约150亩,规划了5GWh固态新一代电池研发中心和高集成自动化生产线,目前已完成12个核心建筑单体建设并投入使用。

成本控制的秘诀远不止于此。通过与材料供应商战略合作,安网联合开发专属材料,从源头压低成本;设备的超强兼容性更让一条生产线能切换不同性能产品,灵活应对市场需求。这种“降本不降质”的策略,让半固态电池在新能源汽车、储能电站、船厂水运等领域快速打开市场,未来甚至可能走进无人机、公用汽车的“能源清单”。

技术路线图:从半固态到全固态的“三级跳”

半固态只是起点,我们的目标是全固态电池。”安网的技术蓝图清晰而坚定。目前的第一代产品虽含少量电解液,但已为第二步转型埋下伏笔——第二代技术将用金属锂或硅碳负极替代石墨,能量密度有望再上一个台阶;到了第三代,全固态电池将实现“零电解液”突破,正负极全靠固态电解质传导,安全性和能量密度将达到新高度。

不过,这条升级之路并非坦途。量产化难度大、设备成本高、安全性把控难,都是亟待解决的问题,硫化物路线的量产可能产生有毒气体,聚合物路线成本居高不下,这些都需要长期的工艺优化。但30多项核心专利的积累(90%以上为自主研发),以及与奇瑞、24M Technologies等国内外知名企业的深度合作,正为突破瓶颈注入动力——与24M联合开发的第一代半固态电池产品已下线,奇瑞作为股东也有望成为核心客户。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊