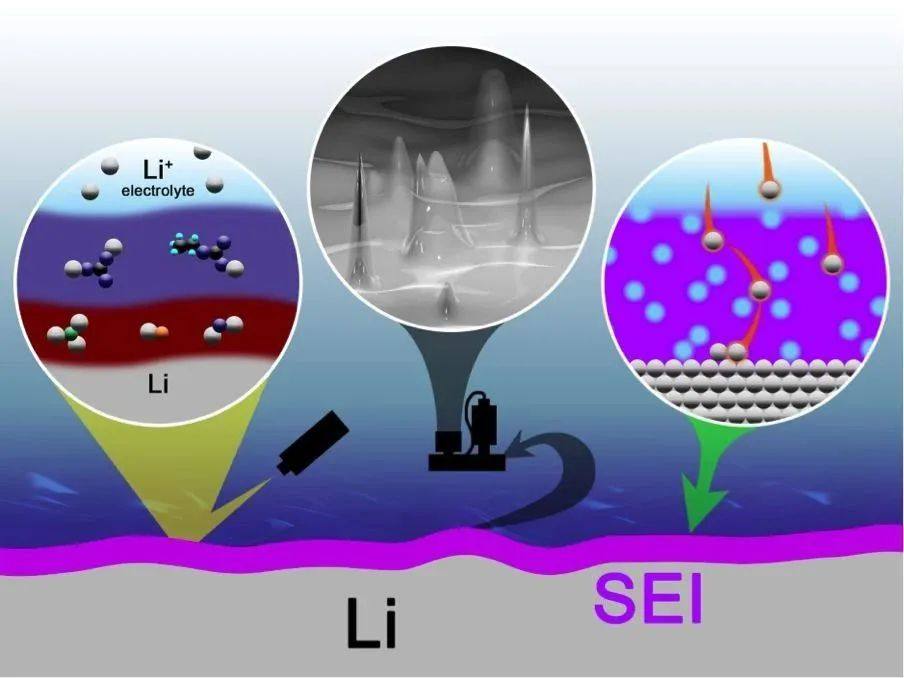

影响锂离子电池这些性能的一个关键因素是锂离子电池中电解质在负极表面分解形成的固体电解质膜(SEI)。

SEI膜是在电池化成过程中首次充放电形成的,稳定的SEI膜能够保护负极在电解液的后续分解过程中不被消耗和防止石墨脱落,因此化成过程是锂离子电池制造过程中重要的工序。

化成过程就是将注液后静置合格的电池进行首次充放电,在负极表面形成SEI膜的过程。

电池化成过程主要包括四部分:

第一部分开口充电(预充或排气),

第二部分闭口充电,

第三部分闭口老化,

第四部分闭口放电。

化成工艺不同形成的SEI膜状态不同,不同SEI膜状态对电池的性能有不同的影响,因此不同的化成工艺对锂离子电池性能有不同的影响。

不同化成工艺主要包括化成充放电电流不同、化成充放电时间不同、化成充放电截止电压不同、化成老化时间和温度不同等。电池性能主要包括电池的循环性能、电压、内阻和高温存储性能等。

1、化成充放电电流对电池性能的影响

化成充放电电流主要包括上述第一部分开口充电(排气)电流,第二部分闭口充电电流和第四部分闭口放电电流。

第一部分开口化成(预充或排气)主要是小电流充电,目的是形成稳定致密的SEI膜,使电解液中添加剂反应生成的气体排出,减小对电池循环性能和倍率性能的影响。而且电解液添加剂种类、数量,反应电位及时间不同,反应需要的充电速率不同。

因此该阶段充电主要选择阶梯充电模式,即第一步小电流充,后续各步在前步基础上增加电流充。

第二部分闭口化成主要是在第一部分的基础上增大充电电流。在第一部分,电解液中的部分添加剂已经反应,致密的SEI膜已经形成,但SEI膜过度致密会影响反应过程中锂离子的传输,因此需要逐渐增大电流使形成的SEI膜满足致密到疏松的过渡。

另外增大充电电流也会缩短电池充电时间,提高生产效率。但是充电电流过大,会造成电池温度升高,SEI膜遭到破坏,进行溶解和重组。电池容量衰减、循环性能变差,甚至会造成安全事故。

另外充电电流过大,从正极脱出的大量锂离子不能快速嵌入到负极,造成负极表面析锂使电池容量降低、循环性能变差,且形成的锂枝晶可能会刺穿隔膜造成电池短路,发生危险。

第四部分闭口放电是将充满电的电池进行首次放电,从而完成电池的整个活化过程。在进行放电之前负极表面的SEI膜已经基本形成,所以该部分放电电流可以等于或稍大于第二部分的充电电流,但电流不宜过大,过大会导致电池极化严重,电池温升过快。另外为了保证电池的一致性,还应在大电流放电后进行一部分小电流放电。

2、化成充放电时间对电池性能的影响

化成充放电时间主要包括上述的第一部分开口充电(预充或排气)时间,第二部分闭口充电时间和第四部分闭口放电时间。

第一部分开口充电(预充或排气)时间是小电流充电时间,不宜过长,因为长时间的小电流充电会使形成的SEI膜阻抗增加,电池内阻增加。

第二部分闭口充电时间,如果没有电压限制,长时间充电会造成电池过充,短时间充电会使电池内部电极活性物质未被完全活化,SEI膜不致密、不完整影响电池性能,因此该部分充电时间应结合充电截止电压共同控制。

第四部分闭口放电时间与电池的放电深度有关,在没有放电截止电压的限制下,电池放电时间越长,电池放电深度越深,导致电池过放,寿命缩短。

3、化成充放电截止电压对电池性能影响

第一部分开口充电(预化成)截止电压即电池预充后的截止电压,预化成的目的是去除杂质和形成SEI膜。其中杂质包含水分、微量元素和微量的金属杂质等。化成截止电压对SEI膜成膜的反应路径有影响。

第二部分闭口充电截止电压即电池充满电的截止电压,电压过高会使电池发生过充电,造成过量锂离子从正极活性材料上脱出,并在负极表面沉积,形成锂枝晶。过充电也会使正极分解,释放出氧气,氧气是造成电解液分解的催化剂。此外电解液溶剂会与负极表面沉积的活性锂反应,造成正极活性物质损失,电池发生容量衰减。

第四部分闭口放电截止电压是将电池首次放光电的控制电压。电压过低电池发生过放,负极集流体发生腐蚀,负极表面SEI膜破坏分解,重组后的SEI膜性能差,电池阻抗增加、充放电末端极化增加,造成电池充放电效率降低、循环性能变差。

4、老化时间和温度对电池性能的影响

老化时间是首次充电和首次放电之间的间隔时间。锂离子电池在首次充满电之后需要一定的静置时间来去除电池内部极化,对电池的容量和阻抗都会有明显的影响。

温度对电池性能的影响主要表现在温度升高,电解液及添加剂分解加速,负极表面SEI膜增厚,电池内阻增加。目锂离子电池电解液成分主要是LiPF6,在过高的温度下LiPF6会发生热分解,生成PF5,PF5会进一步与电解液中的水分发生水解反应生成 HF。HF是造成正极材料发生金属铁溶解的重要原因。

为了提高锂离子电池的高温循环性能,电解液中添加了甲基二磺酸亚甲酯(MMDS)添加剂,MMDS添加剂能够很好地改善电池的常温和高温循环性能,并且随着添加剂用量的增加,电池循环稳定性随之加强。

但该添加剂对温度较敏感,在高温下使用和存储会使添加剂色度、酸度上升,影响电池性能,所以应严格控制电解液的存储温度、电池注液后的静置温度及电池排气化成温度,防止MMDS失效。

文献参考:王玲玲, 马可人, 刘萍. 化成工艺对锂离子电池性能的影响[J]. 材料科学与工程学报, 2022(004):040.

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊