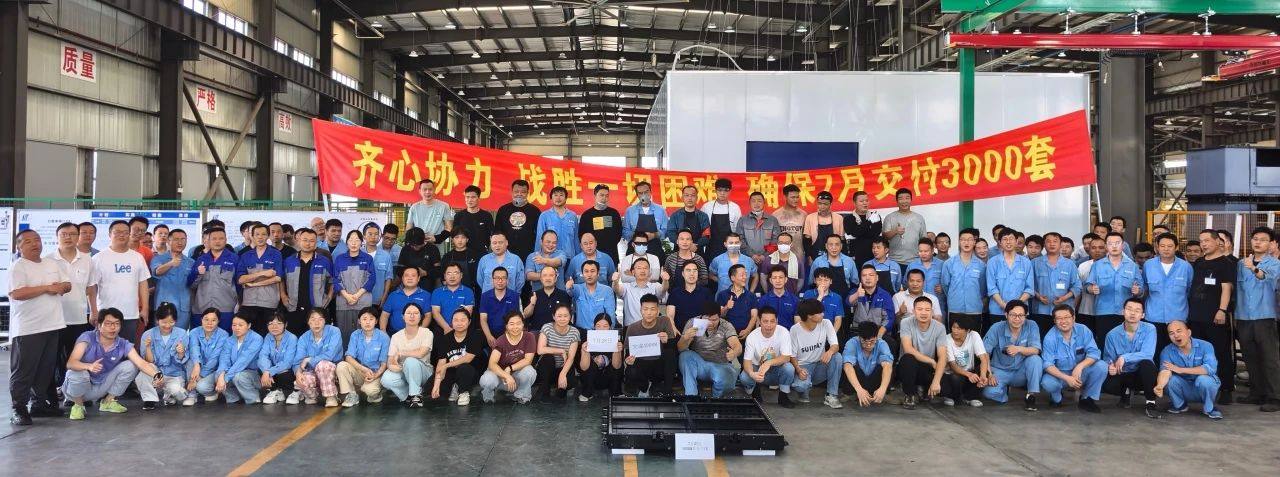

近日,交运制造武汉基地新能源电池箱体项目成功完成首批量产交付。在全体员工的共同努力下,项目团队克服高温酷暑及生产环境复杂等不利因素,不舍昼夜坚守生产一线,不仅提前4天超额完成7月份3000套的交付任务,更是将材料“以钢代铝”的技术成果成功转化落地。

在这场与时间的较量中,面对客户严格的新标准——功能部件平整度对标外观件、装配精度要求毫米级、防护需达IP67最高等级,项目团队锚定目标、迎难而上。

焊接班组长于洪亮扎根产线,7天精准掌握8个关键质控点,带领班组率先达成80件/班产能标杆,实现单月良品率提升20%、产能领先15%的卓越战绩。这背后,是2项核心焊接参数的毫米级管控,更是班组全员协同配合的成绩。

焊接团队像外科医生般精细调整每道焊缝:0.1毫米的焊丝角度偏差、2℃的温控波动都不放过。通过应用手持激光焊接等新工艺、实时调控焊接参数,成功实现1100MPa级超高强度钢焊接及点焊节拍的提升,在保持箱体轻量化优势的同时,其结构强度得以进一步提升。

检测人员在进行零件气密测试

凌晨三点的监控画面记录下检验团队这样的场景——五六个年轻人围在试件前,用三坐标反复测量,困了就抹把冷水脸。正是这种“死磕到底”的工作热情,团队迅速建立起涵盖框架焊接精度控制、气密性测试标准、总成装配工艺等全流程的标准化质量控制体系,换来了不小的突破:零件合格率提升至95%以上。

每周效率提升曲线也如同项目队员熬红的眼睛,倔强地向上攀升。而在员工休息区,冰镇绿豆汤和防暑药箱从未断供——这些细节凝聚成惊人的战斗力。当首批产品披着晨光发运时,很多员工才发现工作服已宽大了一圈。

“问题不过夜”“第一时间响应”,这场“武汉会战”不仅圆满完成了客户的交付任务,更为后续项目历练了一支敢打敢拼的战斗团队,积累了宝贵的“生产协同+质量管控”实战经验。在这场硬仗中,武汉基地形成了“凝心聚力、尽责担当、攻坚克难、再造辉煌”16字的工作精神。

据悉,公司另一型号电池箱体已于7月27日凌晨提前完成首件下线,为后续生产开了好头。8月,武汉基地将持续优化产线运行效率和产品合格率,在确保电池箱体保质保量按时交付的同时,全力打响“上海交运”品牌。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊