随着全球动力电池市场对高能量密度、低成本、高安全性的追求持续深化,被视为下一代动力电池关键工艺的干法电极技术正加速从实验室走向产业化前沿。今天,我们首先聚焦于干法制造整线的混料模块:目前无论是专注于混料工艺的创新企业,还是综合性的装备巨头,乃至向下游延伸的电池企业,都在这一领域投入了重兵,试图通过不同的技术路径攻克均匀分散、纤维化控制和智能化集成等核心挑战。

本文旨在深入这一关键环节,通过对各重点企业的系统性调研,从技术路线、设备性能到市场布局进行多维度的对比与分析,为业界描绘一幅清晰的干法电极混料设备技术与竞争格局全景图,洞察未来突破的方向。

内容速览

一、混料模块设备技术调研 1.功能定位 2.核心性能指标 3.技术突破方向 4.核心挑战 二、重点企业设备布局与技术分析 1.清研电子 2.赢合科技 3.纳科诺尔 4.先导智能 5.科力远 6.宁德时代

1 混料模块:功能、性能与突破方向

一、功能定位

混料模块是干法电极制造整线的重要工艺单元,其核心作用不仅在于完成多组分粉体的物理混合,更在于实现配方体系的微观结构构建,为后续成形、压延及电极性能稳定性奠定基础。其功能定位可从以下四个维度阐述:

原材料的均质化与稳定分散

干法电极体系通常由活性物质(如LiFePO₄、NCM811)、导电剂(如Super P、CNT)及高分子纤维粘结剂(如PTFE)构成。混料模块需通过多场协同作用(剪切、摩擦、压缩及冲击)在固相条件下实现粉体的空间均匀分布,并控制混合物的相对标准偏差(RSD)。

其中,在确保均匀混合的同时,混料模块需避免对活性物质一次颗粒和二次团聚体造成过度破坏。对于高镍三元体系(如NCM9系),过强的机械应力会引起表面裂纹或晶格应变,进而影响高温循环性能。

在此工艺环节中,设备的关键能力在于实现温和且高效的混合搅拌与分散,精准控制能量输入,从而有效保障活性物质晶型结构完整性与导电剂分布的均匀性。其核心目标在于确保混合浆料达到高度均一化,为后续压延成形工序提供颗粒群形态与压实密度高度一致的物料基础,最终实现产品性能的稳定可靠。

粘结剂纤维化与三维网络构建

干法工艺的粘结剂多为热塑性高分子粉末或絮状物(如PTFE、PVDF-HFP),其初始状态无法直接形成有效的粘结网络。纤维化模块在高剪切与摩擦热的协同作用下,使粘结剂颗粒发生延展与纤维化(Fibrillation),生成长度可达数百微米的微纤维,并与活性物质、导电剂交织形成三维骨架结构。

该骨架结构在后续成形过程中提供结构支撑与微裂纹抑制作用,是干法电极机械强度和循环寿命的关键影响因素之一。

另外, 先进混料系统通过转矩监控与实时能量输入控制,结合搅拌桨几何优化,实现对颗粒受力路径的精确管理,既促进导电剂充分分散,又抑制二次团聚的不可逆生成。

自动化、连续化与工艺柔性化

混料模块是实现干法工艺连续化生产的关键节点,其设计需支持与上游智能配料系统、下游辊压成形线的无缝衔接,并具备在线质量检测(粒径、色差、比表面积)与闭环控制功能。

二、核心性能指标

干法电极混料工艺通过扭矩-剪切协同控制(30-45N·m,RSD≤1.8%)实现PTFE精准纤维化(起纤<8min),双螺杆温控(±1.0℃)抑制材料降解;自清洁系统(残留<0.3wt%)与三维混料技术(批内RSD≤2.0%)保障电极均匀性;PTFE含量优化至6.5±0.5wt%平衡强度(2.4N/cm)与电性能(阻抗<28Ω·cm²,面容量35.2mAh/cm²);全流程能耗降低42.3%(涂布/干燥工序取消贡献70%+);露点控制(≤-40℃)与差速辊压(速比1:1.25)解决含水率波动与电极开裂风险,集成在线监测(≥10Hz)实现稳定量产。

以下按照两项指标展开。

均匀性要求

混料工艺需确保活性物质/导电相/粘结相在多尺度(微米至亚微米级)下稳定分布,彻底消除局部团聚与边缘偏析;通过在线全幅质量测量(±0.8mg/cm²精度)与机器视觉缺陷识别(>95%检出率)的联动控制,将批内波动压缩至RSD≤2.0%、批间波动RSD≤3.0%的可预测范围,并关联压延密实度(1.85±0.05g/cm³)及倍率保持率(≥92%@2C)。前沿PTFE干法体系实证表明:优化混料均匀性可驱动正极面容量达10.1mAh·cm⁻²,全电池能量密度提升至349Wh/kg@800Wh/L,边缘均匀性改善>40%(厚度差≤±1.5μm),并在石墨负极体系中实现600圈循环保持率80.2%,为混料设备/工艺能力提供核心对标基准。

纤维化控制

干法体系纤维化控制需通过高剪切诱导PTFE类粘结剂起纤—成网,构建抗裂纤维骨架;扭矩流变曲线显示:起纤滞后时间(能量阈值)与峰值扭矩(纤维网络强度)直接决定结构稳定性,典型PTFE分级数据(A级:42.9Nm/1.8min;B级:26.7Nm/5.2min;C级:27.4Nm/25.8min)及预热效应(100°C下起纤<5min,较40°C提速>6倍)为设备选型(驱动扭矩≥45Nm/腔体密封等级)与配方适配(PTFE分子量/粒径)提供共优化基准。纤维化质量提升(覆盖率≥95%/长度分布RSD≤15%)可显著增强厚电极边缘完整性(开裂率↓62%)与电子通道连通性(阻抗↓33%),近期"双纤维骨架"研究证实:优化混料驱动的均匀纤维网络使面容量提升至10.1mAh·cm⁻²,边缘失效降低40%,同步实现倍率保持率≥92%@2C与600圈循环80.2%。

三、技术突破方向

干法电极混料模块的技术演进,正由满足基本均质化与纤维化要求,向高效率、低能耗、批间一致性强、信息化可追溯的方向发展。当前行业公认的核心突破路径集中在两方面:高效混合工艺与智能化集成。

高效混合工艺

在传统干法混料过程中,实现均匀性与充分纤维化往往需要较长周期和较高能耗,这在厚电极(≥8–10 mAh·cm⁻²)应用场景中尤为突出。高效混合工艺的突破主要体现在以下几方面:

固态电解质的成膜工艺是全固态电池制造的核心。不同工艺会影响固态电解质膜的厚度和离子电导率,膜过厚会降低电池的质量和体积能量密度,过薄则会导致机械性能变差。成膜工艺主要包括湿法工艺、干法工艺和气相沉积工艺,其中干法工艺是未来电极工艺的迭代方向,也将会是全固态电池的主要使用工艺。

A.多阶段能量场优化

B.温度场与纤维化协同 物料预热已被证明可显著降低PTFE起纤滞后时间。2024年一项公开测试显示,将原料加热至100 °C,可将起纤时间从约30 min降至<5 min,峰值扭矩稳定在35–40 Nm区间,同时能耗下降20–25%,纤维覆盖度保持在95%以上。

C.颗粒形貌保护 通过优化桨叶几何形状、转速曲线与装填系数,减少活性物质二次颗粒的破碎率(<5%),在保证导电剂充分分散的同时维持材料的电化学完整性,这在高镍三元体系中尤为关键。

通过将低速预混、高剪切纤维化和精混整合为连续化工序,实现不同组分在最佳能量场下的分散与网络构建。例如,某行业中试线采用“低速5 min预混 + 高剪切8 min纤维化 + 低速3 min整合”模式,使批内RSD由2.8%降至1.6%,混料总时间缩短25%。

智能化集成

随着干法工艺规模化生产的推进,混料模块的过程控制已从经验驱动转向数据驱动。智能化集成的技术突破体现在以下方面:

A. 在线质量监测 引入激光粒径分析、近红外(NIR)光谱和色差传感器,对混合过程中的颗粒分布、纤维化进程及颜色均一性进行实时监控。某柔性产线案例显示,通过在线粒径监测与扭矩曲线联动控制,批间RSD从3.2%降至1.8%,边缘缺陷率降低40%以上。

B. 闭环过程控制 将传感器采集的数据输入到控制算法,实现转速、扭矩、混合时间与温度的动态调整。例如,高镍NCM体系中,当系统检测到导电剂分散不足时,可自动提高转速5–10%并延长混合时间1–2分钟,从而避免人工介入延迟带来的不一致性。

C. 生产管理系统集成 混料模块与MES(制造执行系统)和QMS(质量管理系统)对接,实现批次数据全生命周期记录,包括配方参数、混料曲线和质量检测结果。这不仅提高了可追溯性,还为后续工艺优化和良率提升提供了数据基础。

四、核心挑战

当前干法电极混料技术在规模化应用中面临四大核心瓶颈:第一,厚电极工艺窗口稳定性不足。在≥8-10 mAh·cm⁻²高负载体系中,混料波动被显著放大。行业测试表明,批内含量均匀度RSD从1.5%升至2.5%时,压延后面密度波动幅度增加近一倍,导致电池内阻升高超15%、循环寿命下降约8%。这对产线过程控制提出极高要求,而多数生产线难以实现长期稳定运行。

第二,纤维化过程可控性薄弱。PTFE纤维网络的形成受原料批次、湿度及温控精度影响显著。环境湿度从35%升至60%会导致起纤滞后延长2.5倍、纤维覆盖度下降超10%,直接削弱电极机械强度与抗裂性。该问题使跨季节、跨工厂工艺复制成为行业共性难题。

第三,多配方切换交叉污染风险突出。动力/储能电池需频繁切换NCM、LFP等体系,但干法混料腔体粉体残留强粘附性导致清洁困难。实测案例显示,NCM切换LFP产线经标准清洁后,电极中仍检出0.08%镍残留,引发高温循环容量衰减,对柔性产线良率构成长期威胁。

第四,智能化控制落地存在障碍。在线粒径监测、扭矩闭环等技术在工业场景下面临可靠性挑战。典型案例如光学检测窗口积尘导致数据漂移超15%,触发系统误调参并延长混合周期,暴露出现有智能系统在粉尘、高温环境中的适应性缺陷。

突破方向与产业进程:梯度纤维化技术(如科锐晟三维混沌对流混合)可将粘结剂含量降至0.7%;模块化自清洁系统有望将配方切换时间从4h压缩至30min;数字孪生平台可缩短50%开发周期。当前清研纳科等企业中试线混料合格率达85%,但量产稳定性(目标>95%)及设备投资成本(较湿法高30%)仍是产业化最后关卡。

2 产业版图:重点企业设备布局与技术路线

一、清研电子

作为聚焦干法电极前段技术转化的重要企业,清研电子在干法混料设备路径上呈现出以下三大特点:(1)技术路线清晰,聚焦溶剂替代与纤维化结构;(2)设备工艺主攻“混合—纤维化—辊压”模块一体化;(3)产品系列覆盖从实验室到中试的混料端一体化解决方案。

干法技术路线分析

清研电子依托深圳清华大学研究院先进储能实验室的技术积累,致力于开发无溶剂干法电极制备路线,核心路径为“粉体”- PTFE纤维化 - 厚电极成型体系。这一路线不仅避免了NMP等溶剂的应用,显著提升制造效率和环境友好性,还借助PTFE形成的微观纤维网络提高粘结和结构稳定性。

其技术定位为“无溶剂、低能耗、高活性物质负载能力”,配合较少设备占用与二氧化碳排放,从根源上对比湿法具备成本与性能的双重优势。

设备工艺分析

清研电子联合宏工科技成立“清研宏工”推动干法电极设备的产业化进程。该合作布局对混料模块进行垂直整合,包括高效搅拌、纤维化处理到辊压成型的连续式设备开发。行业研报指出,这种一体机设计有助于缩短设备链、减少物料处理节点和能耗损失,从而提升产线响应效率与良率稳定性。

混料端产品系列分析

目前,清研电子及其合资公司已推出“混合均质一体机”,并通过中试项目进入产业链。虽然公开内容中未详列产品型号,但从战略合作与试制进展可知,该系列强调工艺一体化、模块紧凑与高稳定性。与其他行业报告中典型描述方式相仿,清研电子在混料端产品布局上展现专业性与市场导向性的统一,在国内干法电极设备供应链中形成一定竞争力。

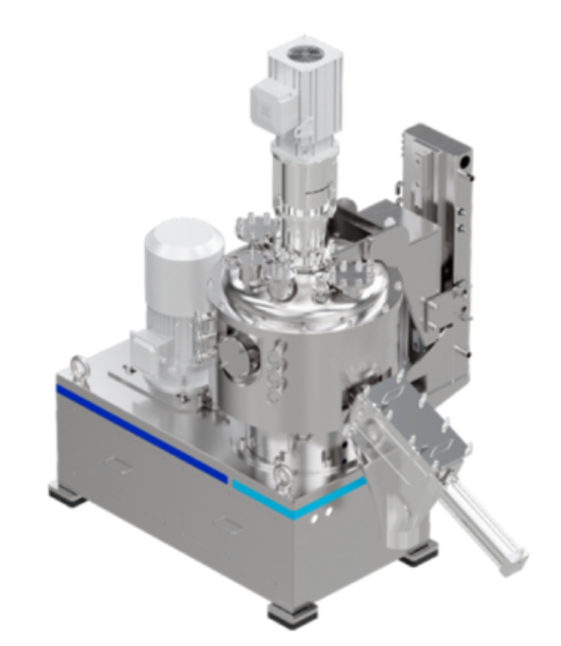

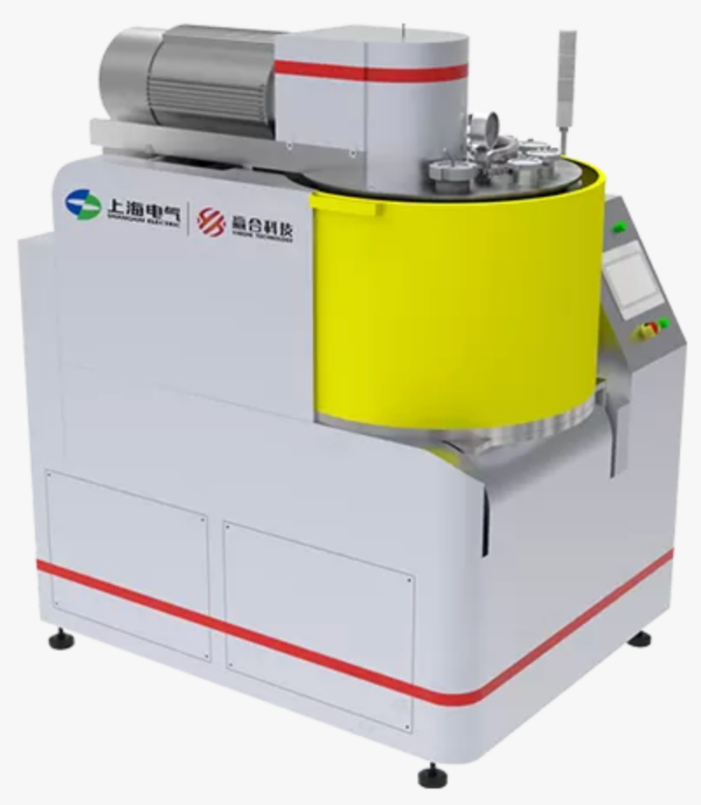

混合均质一体机 来源:清研电子官网

混合均质一体机产品详情 来源:清研电子官网

二、赢合科技

干法技术路线分析

赢合科技在干法电极领域的技术路线以高集成度的连续化生产工艺为核心,强调“干法混料—纤维化—成膜”一体化模式。其路线聚焦无溶剂生产,通过高剪切纤维化技术实现PTFE等粘结剂与活性物质的均匀分散,形成稳定的三维网络结构,以满足高面容量、厚电极的工艺要求。该路线的特点在于将干法工序与辊压成形环节紧密耦合,减少中间储存与转运环节,从而提升效率并降低批间波动。

设备工艺分析

在设备工艺布局上,赢合科技采用多模块串联+一体化机组的设计理念,将干法混合、纤维化处理、铺粉、辊压、分切等环节集成于连续生产线上。混料设备端引入扭矩监控与温控系统,用于控制纤维化端点和能量输入;成膜环节则配合闭环厚度控制系统,确保极片厚度与密度的一致性。此外,设备具备多配方切换能力,可通过腔体快速清洁与部件更换实现不同体系材料的柔性生产,减少交叉污染风险。

混料端产品系列分析

在混料端,赢合科技已形成覆盖实验室、中试及量产的设备产品线。其混料设备涵盖批式高剪切混合机、连续式纤维化机组以及与辊压成形一体化的综合装备。不同型号针对不同产能与配方体系优化,如实验室机型侧重配方验证与工艺参数研究,中试及量产机型则配备在线监测与自动化控制系统,以适应动力电池和储能电池生产的高一致性和高节拍需求。

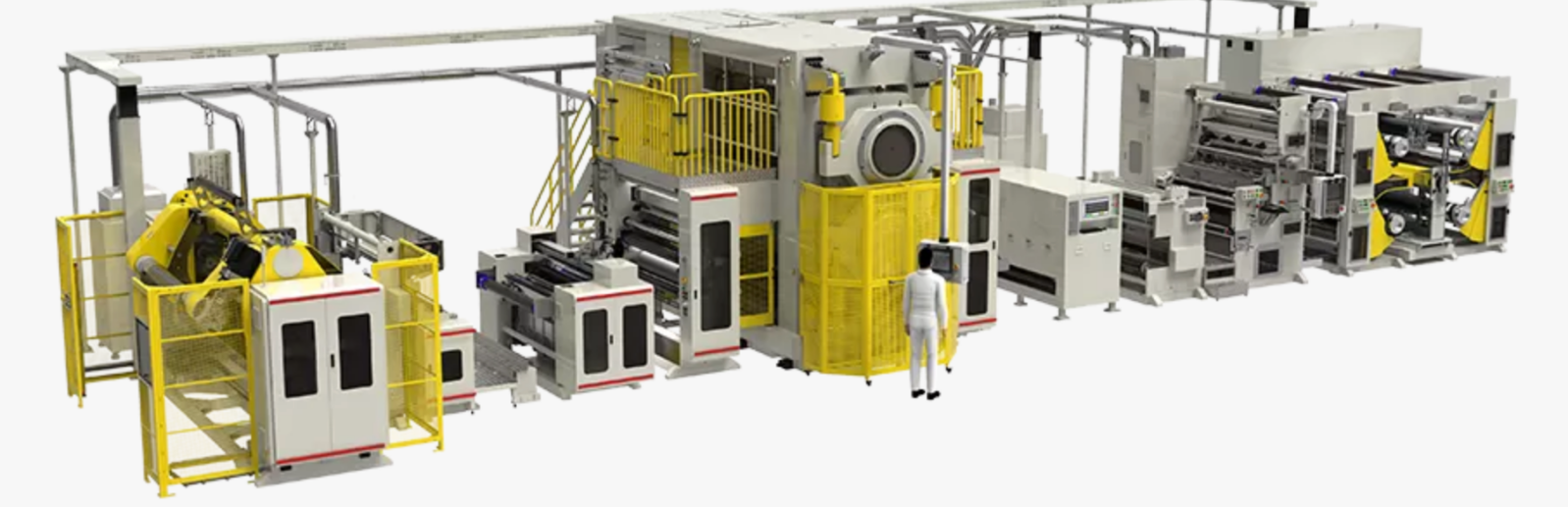

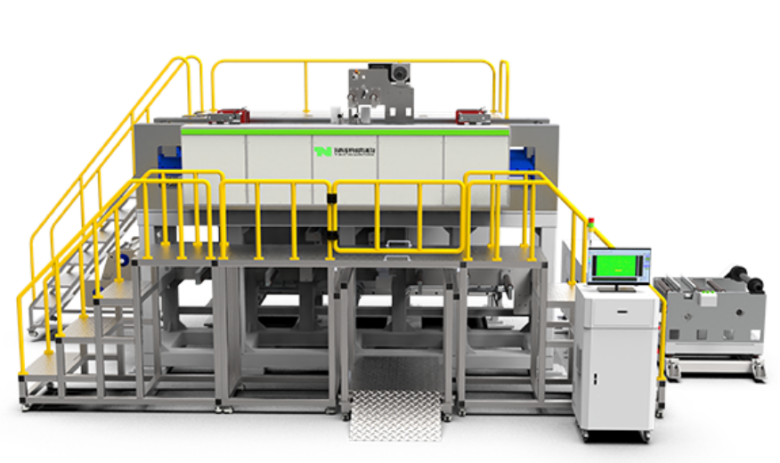

辊压分切一体机 来源:赢合科技官网

混合均质一体机 来源:赢合科技官网

三、纳科诺尔

干法技术路线分析

纳科诺尔在干法电极领域延续其在涂布、辊压设备上的优势,提出“干混粉体预处理 + 原纤化粘结剂分散 + 压延成膜”的技术路线。其方案强调干粉状态下的均匀性与纤维化程度控制,旨在满足高能量密度电芯对>6 mAh·cm⁻²极片的需求。公开资料显示,纳科诺尔已在国内客户试验线上完成干法压延验证,并结合自身高精度涂布/压延设备基础,向无溶剂极片的成套工艺延伸。

设备工艺分析

纳科诺尔的设备工艺以其成熟的辊压与涂布机台为核心。干法压延设备采用高刚性辊系设计,具备±1 µm厚度公差控制,并配置实时测厚与张力闭环系统。部分机型已经在动力电池客户的干法/固态验证线上运行。其研发方向集中于辊压端的高负载适配和材料在干态条件下的流变控制,以保障电极致密性和界面均匀性。

混料端产品系列分析

纳科诺尔在混料端的布局相对有限,主要提供干粉预混与粘结剂纤维化装置,与后段辊压设备配套交付。

另外混料端产品由其与清研电子的合资公司“清研纳科”配套供应,覆盖批式高剪切混合机和连续式纤维化单元,适配不同配方的粉体混合与原纤化需求,但具体型号与产能参数未在公开渠道披露,多数作为整线方案中的前段模块交付。

干法双面成膜复合一体机 来源:纳科诺尔官网

混合均质一体机 来源:纳科诺尔官网

四、先导智能

干法技术路线分析

先导智能的干法路线为“高比扭矩双螺杆混料 → 分段温控原纤化 → 铺粉成膜 → 热压复合”。配方粉料按比例进入双螺杆混料机,在20–180 °C的多段温控下完成分散与粘结剂纤维化;混合物经铺粉单元均匀分布到集流体表面,通过多辊压延实现致密化,再进入热压工位与集流体复合。该路线支持正负极材料生产,幅宽可达1000 mm,正极速度60 m/min、负极速度80 m/min。

另外,其战略强调干法与固态工艺协同,重点在厚极片 (>100 μm) 的稳定成型和固态电解质的兼容性。根据企业年报和投资者关系资料,先导已在多家头部电池企业建立干法中试产线,主要验证厚电极循环稳定性和无溶剂制造的可行性。

设备工艺分析

混料设备采用双螺杆设计,比扭矩≥11.5 N·cm⁻³,控温精度±3 °C,可在线监测纤维化程度。成膜设备配备高刚性辊系和温度均匀性控制(±0.5 °C),并结合厚度闭环和表面质量检测系统,确保厚度与密度一致性。

混料端产品系列分析

混料端主力产品为双螺杆混料机(正极产能≈350 kg/h、负极≈200 kg/h),干法混料涂布系统及干法高剪切混料机,支持多配方切换和在线质量监控,适配大规模连续化生产。

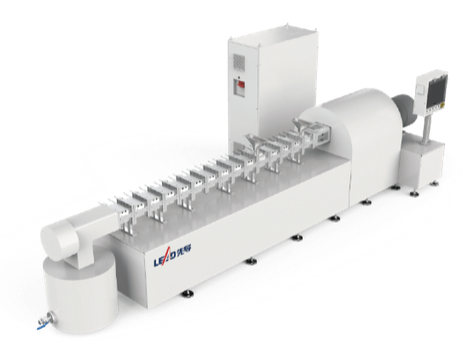

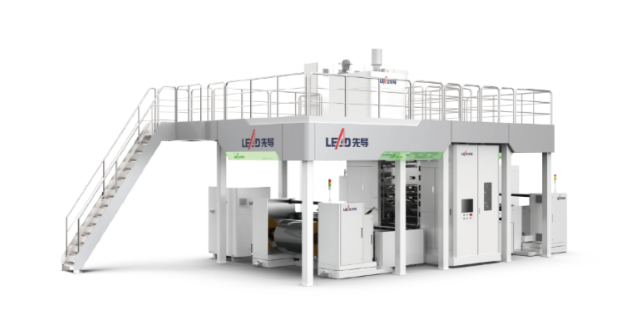

干法双螺杆混料机 来源:先导智能官网

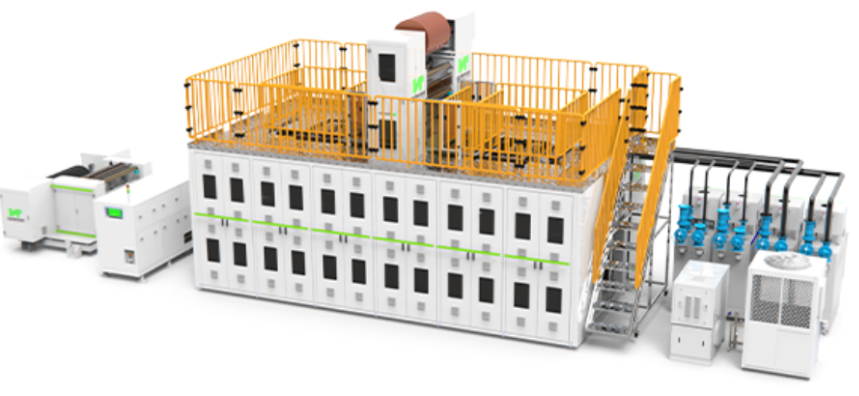

干法混料涂布系统 来源:先导智能官网

干法高剪切混料机 来源:先导智能官网

五、科力远

干法技术路线分析

科力远面向固态电池场景采用的干法路线为“干粉定量预混 → 高剪切/双螺杆原纤化(PTFE或替代粘结剂)→ 定量铺粉至集流体/承载膜 → 多辊恒温压延成膜 → 惰性/真空环境热压复合(与固态电解质膜或自支撑坯体)→ 在线测厚与表观监测 → 叠片/等静压”的连续工艺。该路线的要点在于全流程无溶剂以避免固态电解质(硫化物/氧化物)对水分和有机溶剂的敏感副反应,提高界面纯净度并降低界面阻抗;公司在投资者沟通与媒体口径中明确将干法电极与固态电解质工艺耦合作为研发重点。

设备工艺分析

科力远当前采用“联合研发 + 中试线落地”的组织方式推进干法/固态前段工程化:与中固时代、太行先进储能技术研究院签署战略合作并增资中固时代1000万元,在河北保定建设固态电池研发基地与干法/固态中试线,用于配方—工艺—装备的协同放大与验证。公开信息显示,公司在前段引入环境控制(低露点/惰性)+多辊压延+热压复合等关键单元以匹配固态电解质敏感性,但未对外披露具体设备型号、幅宽或线速参数;对外披露以“工艺路线与中试能力”居多。

混料端产品系列分析

科力远并非对外商售混料设备的主流供应商,混料/原纤化单元主要体现在内部/联合中试平台与工艺集成中;公司官网研发版块提及“干法电极制备方法及产业化技术”作为面向固态的方向,但未见公开机型与产能、比扭矩、控温精度等典型参数。现阶段对外信息以路线与能力建设为主,混料端产品化谱系尚未形成公开、标准化的对外目录。

六、宁德时代

干法技术路线分析

宁德时代在干法领域的技术布局定位于内部工艺与固态电池储备,路线包括“干粉定量混料 → 粘结剂原纤化 → 压延成膜 → 转印/复合 → 高压致密化”。粉体直接进入无溶剂混料与原纤化工序,经连续辊压形成极片,再通过转印方式与集流体或固态电解质膜结合。该路线的特点是与固态研发同步推进,目标是降低溶剂依赖、缩短制程、提高能效。外部行业分析认为,其在干法路径的研发重点集中在粘结剂网络的量化控制、厚电极稳定性和固态兼容性。

设备工艺分析

宁德时代干法设备多为自研或定制化集成,不对外销售。工艺上注重与固态电池制程的耦合:如干法极片需与固态电解质片材或浆料在转印工序中高精度结合,并在等静压或热压条件下致密化,以保障界面稳定性和循环性能。部分报道提及宁德时代已在实验/中试阶段建立干法极片+固态电解质的工艺验证线,用于评估大规模放量可行性。

混料端产品系列分析

宁德时代不对外销售混料设备,相关单元仅作为内部前段工艺模块存在。根据公开渠道,其混料端采用高能量输入的干混设备以实现粘结剂纤维化,但具体机型、产能与能耗参数均未披露。混料模块在宁德时代整体工艺链中处于封闭体系,仅作为固态与干法工艺的前段保障。

综上所述,混料模块的技术更新迭代,清晰地映射出了干法电极产业化进程的核心挑战。当前,无论是专业设备商的,还是电池企业,其目标都指向实现稳定、高效、智能化的材料处理,为后续工艺奠定坚实基础。

展望未来,混料技术的突破将超越单一的设备性能,更依赖于与材料体系、工艺参数的深度协同,以及智能化控制的全面赋能。谁能在这一关键环节率先构建起规模化、可复制的解决方案,谁就将在下一代动力电池的产业浪潮中占据先机。混料模块的突破,正是开启固态电池干法制造新时代的第一把钥匙。

https://mp.weixin.qq.com/s/8sghYbuvR0hceDTEyVrhTw

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊