一、无负极技术的核心概念与原理

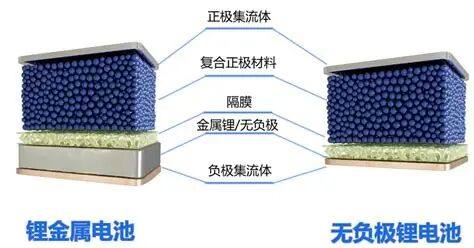

无负极电池与传统电池在结构和工作原理上存在本质区别。常规锂离子电池由正极极片、含石墨或硅碳的负极极片、正极集流体(铝)、负极集流体(铜)、隔膜和电解液 6 个部分组成,充电时锂离子从正极脱出嵌入负极石墨层,放电时则从负极石墨层脱出回到正极。

锂金属电池虽将负极材料改为金属锂,但锂离子仍需在预置的锂箔表面完成沉积与剥离。

图源:金羽新能

而无负极电池的革新之处在于,其负极集流体表面不预置任何活性材料。充电时,锂离子从正极脱出后,直接在负极集流体表面沉积;放电时,锂离子又从集流体表面剥离并回到正极,整个过程无需依赖传统的负极活性材料。这种极简的结构设计,为电池性能的跃升奠定了基础。

二、无负极技术的优势与挑战

(一)核心优势:高能量密度与低成本的双重突破

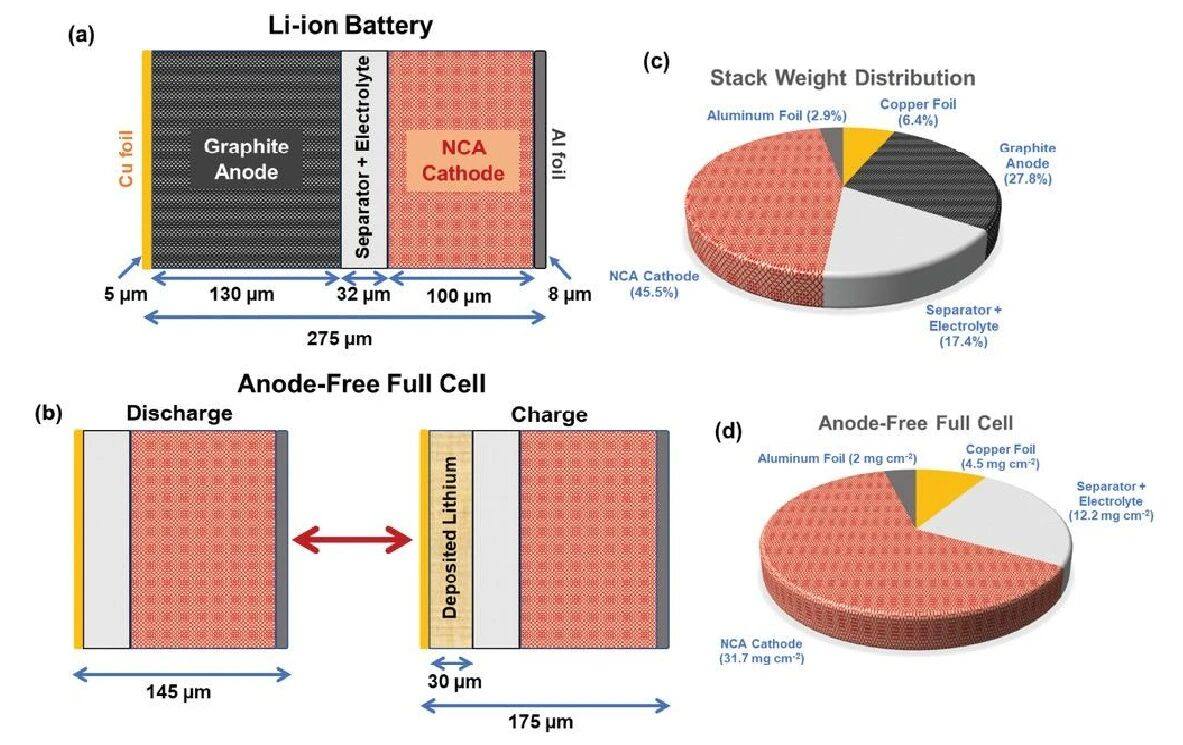

无负极技术的优势首先体现在能量密度上。作为锂金属电池的特殊形式,它继承了金属锂的高理论比容量(3860mAh/g)和低氧化还原电位(-3.04V vs 标准氢电极),因此放电电压平台远高于传统锂离子电池。同时,相比锂金属电池(质量能量密度 500Wh/Kg、体积能量密度 1200Wh/L),无负极电池因省去了预置的负极活性材料,重量和厚度显著降低,质量能量密度可达 650Wh/kg,体积能量密度达 1300Wh/L。

在成本方面,无负极电池对金属锂的需求大幅减少,且制备流程得到简化,有效降低了电池的生产与材料成本,为规模化应用提供了经济可行性。

(二)主要挑战:锂枝晶与 SEI 膜的难题

尽管优势显著,无负极技术仍面临两大核心挑战。

一是锂枝晶问题,由于锂离子直接在集流体表面沉积,可能因成核势垒高、成核过电势大导致沉积不均匀,形成无序生长的锂枝晶,这些锂枝晶可能刺破电解质膜,造成电池内部短路。

二是 SEI 膜的破裂与重组,金属锂的强还原性使其易与电解质反应形成 SEI 膜,而锂枝晶生长及锂沉积 / 剥离的体积效应会导致 SEI 膜破裂,破裂后新 SEI 膜的生成会消耗活性锂离子,降低电池容量。

三、无负极技术的解决方案

针对上述挑战,行业已形成四大解决方向:

-

集流体改性

-

电解液优化

-

人工 SEI 膜构建

-

补锂技术引入

四、无负极技术的产业进展

在产业应用层面,头部企业已率先迈出探索步伐。

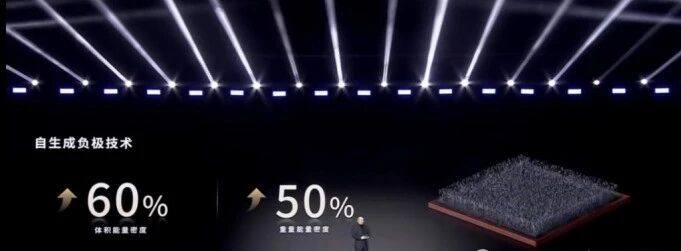

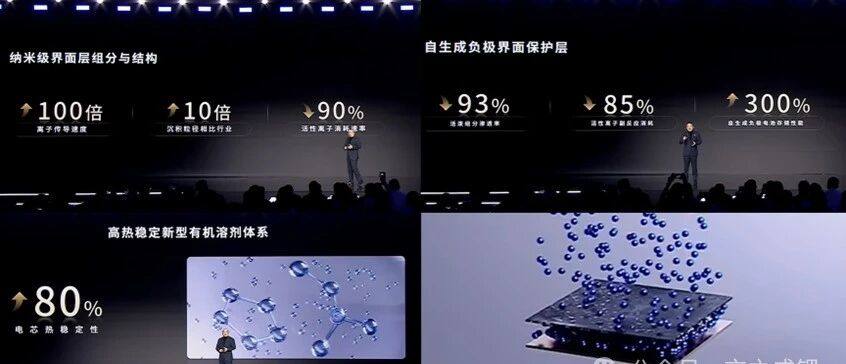

宁德时代于 2025 年 4 月推出 “自生成负极” 技术,通过纳米级界面层将离子传导速度提升 100 倍,锂沉积粒径提升 10 倍,并构建自保护层抑制 85% 的副反应,显著提升了电池的能量密度与循环寿命。

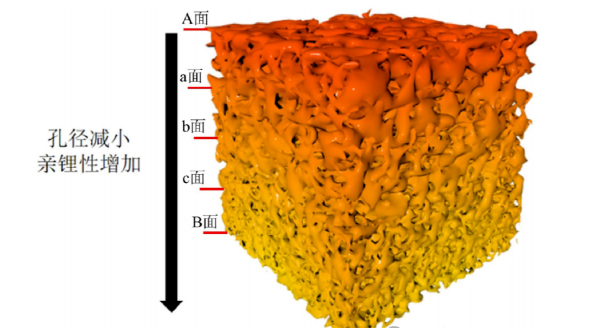

比亚迪则公开了一项无负极电池专利,采用多孔海绵状集流体,孔隙率达 40-60wt%,高于现有产品;同时通过掺杂锂、钠、镁等亲锂金属元素,降低电化学反应动力学壁垒,引导锂离子自下而上稳定沉积,有效抑制锂枝晶生长。

中一科技作为铜箔领域的核心企业,中一科技研发了“锂-铜一体化复合负极材料及其制备方法和应用”专利技术。通过锂合金层和碳层的结构设计,抑制锂枝晶生长,提升锂离子吸附和扩散效率。虽然该专利产品尚未进入大规模量产阶段,但公司表示将利用研发、工艺和设备等优势确保量产效率和成本控制,并头部电池厂进行协同研发,据悉,送样反馈能量密度超500Wh/kg。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊